Rückwärts Richtung Zukunft

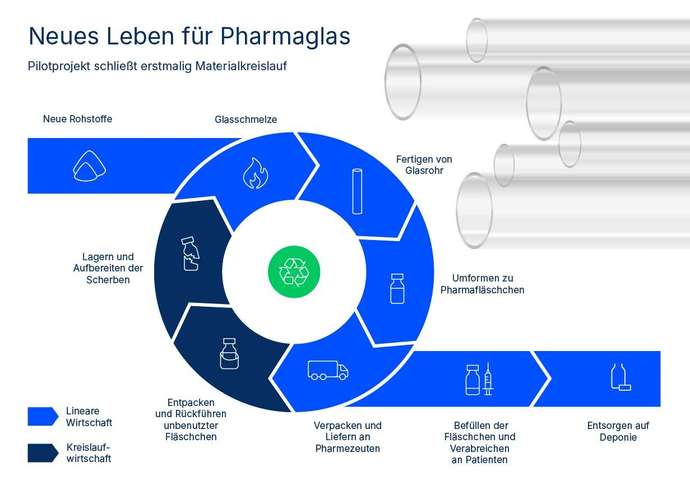

Kreislaufwirtschaft wird für SCHOTT mit seinen ambitionierten Nachhaltigkeitszielen immer wichtiger. Der Geschäftsbereich Tubing und ein Gesundheitsunternehmen haben in einem Pilotprojekt erstmals ungenutzte Glasfläschchen in die Produktion zurückgeführt – ein alles andere als einfaches Unterfangen.

Im Sinne der Nachhaltigkeit haben sich SCHOTT und Sanofi zusammengetan, um das Potenzial einer Kreislaufwirtschaft in der Spezialglasproduktion zu demonstrieren.

- Herausforderungen des Pilotprojekts waren insbesondere, die Lieferkette umzukehren und die Reinheit des Glases sicherzustellen.

- Initiativen zur Kreislaufwirtschaften sind Teil von SCHOTTs Nachhaltigkeitsprogramm.

- Die Zusammenarbeit der beiden Unternehmen zeigt das Potenzial von Kreislaufwirtschaftslösungen in der Pharmaindustrie.

Es klingt zunächst ziemlich banal: Ein Gesundheitsunternehmen hat ungenutzte Medikamentenfläschchen übrig und anstatt diese als Abfall zu entsorgen, schickt es die kleinen Glascontainer einfach zurück an den Glashersteller, der sie als Rohstoff nutzen und einschmelzen kann. Genau so ist es zwischen SCHOTT und dem Gesundheitsunternehmen Sanofi auch geschehen. „Aber diese Zusammenarbeit umzusetzen, war alles andere als einfach oder banal“, sagt Marius Amschler. Der Produktmanager für pharmazeutisches Glasrohr und Nachhaltigkeitsspezialist des Geschäftsbereichs Tubing hat das Pilotprojekt geleitet, in dem SCHOTT erstmals einen Materialkreislauf mit einem Gesundheitsunternehmen geschlossen hat. „Wir mussten dafür quasi die komplette Lieferkette umdrehen und damit unsere gewohnten Prozesse gehörig auf den Kopf stellen.“ Plötzlich war der Kunde der Lieferant und der Produzent der Kunde – da gab es beispielsweise nicht mal in der Bestellsoftware eine passende Lösung, um nur eine von vielen kleineren und größeren Herausforderungen zu nennen, denen sich das Team stellen musste.

Vom Ende der Lieferkette an den Anfang

Ortstermin beim Gesundheitsunternehmen Sanofi: Es ist noch früh an diesem kalten Februarmorgen. Leichter Nebel hüllt die Landschaft ein – der Tag scheint erst langsam zu erwachen. Im Industriepark Höchst bei Frankfurt herrscht aber schon seit Stunden geschäftiges Treiben. Rund 22.000 Menschen arbeiten auf dem Gelände, das mit 460 Hektar die Dimensionen einer kleinen Stadt hat.

Über Sanofi

Sanofi ist eines der größten Gesundheitsunternehmen weltweit mit Hauptsitz in Paris und 59 Produktionsstandorten weltweit. Das Unternehmen mit gut 90.000 Mitarbeitenden macht einen jährlichen Umsatz von rund 43 Milliarden Euro. Im Industriepark Höchst ist der Hauptsitz der deutschen Tochtergesellschaft „Sanofi-Aventis Deutschland GmbH“ mit rund 7.750 Mitarbeitenden. Sanofi erforscht die Ursachen von Krankheiten, sucht nach Ansatzpunkten für die medikamentöse Behandlung, entwickelt Arzneimittel, produziert Wirkstoffe und liefert diese sowie Fertigarzneimittel in die ganze Welt. Wie SCHOTT hat sich auch Sanofi ambitionierte Nachhaltigkeitsziele gesetzt – unter anderem will der Konzern bis 2030 CO2-neutral, bis 2045 klimaneutral werden. Um seinen Umwelt-Fußabdruck zu minimieren, sucht Sanofi laufend nach Kreislaufwirtschaftslösungen, beispielsweise werden die bei der Pen-Fertigung verwendeten Trays aus dem Kunststoff Polystyrol bereits zu 50 Prozent recycelt.

In seiner neongelben Winterjacke mit dem SCHOTT Logo auf der Brust marschiert Marius festen Schrittes über das Gelände eines der größten Industrieparks in Deutschland. Beim Hauptgebäude von Sanofi angekommen, trifft er Marco Müller, Umweltmanager des Gesundheitsunternehmens und Initiator des Projekts. Die beiden kennen sich inzwischen gut. In den vergangenen knapp zwölf Monaten haben sie viele Stunden miteinander kommuniziert – per Mail, am Telefon, vor Ort. „Wir suchen schon länger Lösungen, um das hochwertige Pharmaglas, aus dem die Fläschchen und Spritzen sind, die wir mit Medikamenten befüllen, nicht entsorgen zu müssen, sondern in den Kreislauf zurückführen zu können – beispielsweise im Fall von Produktionsausschüssen“, berichtet Marco von den Nachhaltigkeitsbestrebungen Sanofis. Gerade bei Glas, das bereits im Kontakt mit medizinischen Erzeugnissen war, ist das aber nicht einfach. „Seit einiger Zeit haben wir überlegt, wie ein mögliches Projekt aussehen könnte. Als klar wurde, dass es in unserem Hochregallager einige Paletten noch unbefüllter Impffläschchen gibt, die wir nicht mehr verwenden können, kam das quasi wie gerufen für einen ersten Versuch“, erklärt Marco. Nach einigen Gesprächen mit Marius von SCHOTT war das Pilotprojekt geboren.

Sortenreinheit des Glases ist unerlässlich

„Wir haben die Anfrage von Sanofi direkt als Riesenchance erkannt. Denn SCHOTT hat sich unter den Spezialglasherstellern weltweit sehr ambitionierte Nachhaltigkeitsziele gesetzt. Kreislaufwirtschaft und Recycling sind enorm wichtige Bausteine, um diese Ziele zu erreichen“, erklärt Marius die Motivation des Unternehmens. Interne Produktionsausschüsse bei der Rohrherstellung würden selbstverständlich schon immer in die Glasschmelze zurückgeführt. „Und nun haben wir die Möglichkeit, mit einem Gesundheitsunternehmen zusammenzuarbeiten und neue Wege zu gehen“, erklärt der Produktmanager, der sonst am Hauptstandort von Tubing im oberpfälzischen Mitterteich sitzt.

Auch bei diesen neuen Wegen ist Qualität entscheidend: Die Reinheit des Glases ist bei diesem Prozess enorm wichtig. „Wir können unserem Schmelzprozess nicht irgendein Glas zuführen", erklärt Marius. Er müsse klar nachvollziehen können, dass es sich ausschließlich um das Glas FIOLAX® klar handele. "Denn Glas ist nicht gleich Glas. Jedes Unternehmen hat da wie beim Kuchenbacken sein eigenes Rezept. Und gerade in der hochsensiblen Pharmabranche müssen wir absolute Qualität und Reinheit garantieren.“ Gleichermaßen brachte die Verpackung der Fläschchen Herausforderungen mit sich – logistischer und damit auch finanzieller Art.

Kurze Wege als Erfolgsrezept

Ortswechsel: Marius und Marco haben sich von Sanofi auf den Weg zu dem Entsorgungsbetrieb Infraserv Höchst, der Betreibergesellschaft des Industrieparks Höchst, gemacht. Der Betrieb ist leicht zu Fuß zu erreichen. „Dass wir so ortsnah einen Partner gefunden haben, der uns bei Umsetzung des Projekts unterstützt, hat entscheidend zum Erfolg beigetragen“, berichtet Marius. Schlüsselperson hier war Anke Reining, Leiterin der Kreislauf- und Abfallwirtschaft von Infraserv Höchst. „Mit Sanofi arbeiten wir in vielen Bereichen zusammen, auch im Bereich Glas “, berichtet sie über das Klirren der Fläschchen hinweg, die gerade aus Trays in Drahtboxen geleert werden. Die Einhaltung der hohen Qualitätsanforderungen von SCHOTT sind für sie kein Problem. Nachdem die Drahtbox schließlich voll ist, wird sie mithilfe eines Gabelstaplers in einen orangefarbenen 40-m³-Container gekippt. Ist auch dieser gefüllt, macht sich ein Lkw mit den Fläschchen auf den 30-minütigen Weg zum SCHOTT Hauptsitz in Mainz, wo das Unternehmen auch Glasrohr produziert.

Warum Kreislaufwirtschaft?

Seit der industriellen Revolution herrscht sie weltweit vor, die Linearwirtschaft, auch Wegwerfwirtschaft genannt. Ressourcen und Rohstoffe werden gewonnen, verarbeitet und in der Regel für einen bestimmten Zweck verwendet. Am Ende der Lebensdauer werden die Produkte auf der Deponie entsorgt oder thermisch verwertet. Noch heute sind laut einer Studie der Unternehmensberatung Roland Berger 91 Prozent unserer Wirtschaft linear aufgebaut. Kreislaufwirtschaft oder auch zirkuläre Wirtschaft ist der Gegenentwurf dazu. Er hat das Ziel, Ressourceneinsatz, Abfallproduktion, Emissionen und Energieverschwendung durch das Verlangsamen, Verringern und Schließen von Energie- und Materialkreisläufen zu minimieren – das Konzept wurde 1990 mit dem „grünen Punkt“ erstmals für Verpackungen umgesetzt und in der Gesellschaft populär.

Die Wiederverwendung und das Recycling von Produkten bringen viele Vorteile wie zum Beispiel:

- Verlangsamung der Nutzung natürlicher Ressourcen

- Verringerung der Zerstörung von Landschaften und Lebensräumen sowie des Verlusts biologischer Vielfalt

- Reduktion von Treibhausgasemissionen und Energieverbrauch

- Stärkung der Wettbewerbsfähigkeit: effiziente Wiederverwendung von Produkten und Förderung von Recyclingverfahren schafft neue Innovationsfelder

- Erhöhung der Resilienz gegenüber Lieferkettenproblemen und hohen Energiepreisen

- Kosteneinsparung, weil Produktion von Grundstoffen aus Recycling-Rohstoffen günstiger ist als aus Primärproduktion

„Diese zweite örtliche Nähe ist ein weiterer Erfolgsfaktor. Nur so konnten wir das Projekt wirtschaftlich darstellen“, erklärt Marius. „Denn – salopp gesagt – Scherben bringen nicht das große Geld beziehungsweise eine Ersparnis“, sagt er mit einem Augenzwinkern. Da musste das Team die Handlings- und Transportkosten genau im Auge behalten. Entsorgen sei heute generell oft deutlich günstiger als Recyceln und darum für viele aus unternehmerischer Sicht bis heute die erste Wahl. „Da zeigt es sich dann, welches Unternehmen es mit der Nachhaltigkeit ernst nimmt“, sagt Marius. Gerade zu Beginn einer solchen Pilotphase müsse man sich diese manchmal auch etwas kosten lassen. Nicht unbedingt nur rein finanziell, sondern auch was die Bereitstellung von Mitarbeitenden betrifft. „Viele Kolleginnen und Kollegen waren am Projekt beteiligt. Ihr Engagement war wirklich erstaunlich. Und das nicht nur intern bei SCHOTT, sondern auch bei Sanofi und Infraserv“, berichtet Marius begeistert. Ihn persönlich habe es schlichtweg gepackt, mit dem Projekt Pionierarbeit in Sachen Kreislaufwirtschaft mit einem Pharmazeuten zu leisten. „Und in unserem Fall haben wir am Ende sogar so viele gute Lösungen gefunden, dass keiner der Beteiligten einen finanziellen Nachteil hatte“, sagt er zufrieden. „Hat man die richtigen Stellschrauben gefunden, kann Kreislaufwirtschaft nicht nur ökologisch, sondern auch wirtschaftlich nachhaltig sein. Dieses Pilotprojekt zeigt, es kann funktionieren.“

Schritt in die richtige Richtung

Erneuter Ortwechsel: Im sogenannten Scherbenlager von SCHOTT steht Dr. Tobias Rothenfluh und wartet auf den Lkw aus Höchst. Hinter ihm türmt sich bereits ein meterhoher Berg der Fläschchen aus Fiolax® klar Glasrohr. Tobias verantwortet am Standort Mainz die Gemengeversorgung. Bei ihm laufen die Rohstoffe für die Glasschmelze zusammen – dazu gehört auch immer ein gewisser Anteil an Scherbenbruch. „Das hat zwei Vorteile“, erklärt Tobias. „Zum einen werden die Scherben wiederverwendet, um Rohstoffe zu sparen. Zum anderen lassen sie sich leichter einschmelzen, sprich wir benötigen etwas weniger Energie in der Glasproduktion.“ Bei Temperaturen von bis zu 1.700 Grad, die in den Schmelzwannen rund um die Uhr gehalten werden müssen, kein unerheblicher Faktor.

Da biegt der Transporter mit dem zwölf Meter langen Container um die Ecke. Rückwärts zwischen die Mauern des Scherbenlagers rangiert, kippt der Fahrer seine Ladung und lässt die Fläschchen aus dem Container rieseln – eine ohrenbetäubende Angelegenheit. Rechts und links des Fiolax® klar-Scherbenlagers türmen sich in weiteren Mulden Scherben anderer Glasarten in verschiedenen Farbspektren – bis zu 20 unterschiedliche sind es in Spitzenzeiten. Sie werden stets sortenrein gelagert und nur der entsprechenden Schmelzwanne für das jeweilige Glasprodukt wieder zugeführt. „Die Scherben hier kommen von unseren direkten Produktionsausschüssen, z.B. wenn die Geometrie des Glases noch nicht passt oder die Inspektionsmaschinen das Rohr wegen dimensioneller oder visueller Defekte aussortiert“, erklärt Rothenfluh. „Dass wir nun Scherben beziehungsweise Fläschchen vom Markt zurückgeholt haben, ist einzigartig. Und auf jeden Fall ein Schritt in die richtige Richtung“, sagt er.

Davon sind auch Marco Müller und Marius Amschler überzeugt. „Auch wenn das Pilotprojekt jetzt abgeschlossen ist, sind wir uns einig, dass die Zusammenarbeit weitergehen muss“, sagt der SCHOTT Produktmanager. „Wir haben an einem relativ einfachen Beispiel zusammen durchgespielt, wie wir die Lieferkette umdrehen können, welche Prozesse wir bei Sanofi dafür etablieren und auf welche Qualitäts- und Kostengesichtspunkte wir achten müssen“, sagt Sanofi-Umweltbeauftragter Marco. Dasselbe ist auf Seite von SCHOTT passiert, unterstreicht Marius. „Nun können wir den nächsten Schritt gehen und uns auf Glasausschüsse fokussieren, die bereits mit Medikamenten im Kontakt waren", sagt er. Wie viele Gesundheitsunternehmen arbeitet Sanofi auch an diesem Punkt bereits intensiv. Denn eines ist sicher: an dieser Stelle kann noch längst nicht Schluss sein.

Auf dem Weg in eine nachhaltigere Zukunft werden sich die ExpertInnen Stück für Stück – oder Scherbe für Scherbe – nähern. SCHOTT und Sanofi planen aktuell weitere gemeinsame Projekte für die Gesundheitsbranche, die bald in die Umsetzung gehen sollen. Parallel stehen beim Mainzer Materialexperten Pilotprojekte zu Glaskeramik und anderen Gläsern in den Startlöchern.