Unter Strom

Am Headquarter von SCHOTT in Mainz arbeitet ein Team von Experten seit knapp zwei Jahren an einer nachhaltigen Zukunft der Glasindustrie. Ihre Mission? Die Elektrifizierung des Schmelzprozesses. Mit den beiden Entwicklungsprojekten PROSPECT und PLANET1 soll durch Einsatz von Grünstrom der Grundstein gelegt werden. Ein Einblick in eine außergewöhnliche Pionierarbeit.

SCHOTT arbeitet an der Elektrifizierung des Glasschmelzprozesses, um CO2-Emissionen zu reduzieren und langfristig die Nachhaltigkeit in der Glasindustrie zu verbessern.

- Die vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) geförderten Projekte PROSPECT und PLANET1 zielen darauf ab, die energieintensive Glasschmelze mit Grünstrom zu betreiben.

- Untersucht wird in beiden Fällen die Aufrechterhaltung der Glasqualität bei der Umstellung.

- Im Fokus stehen die Spezialglastypen Boro- und Aluminosilicatglas, die beispielsweise zur Verpackung von Medikamenten oder zum Schutz von Smartphones verwendet werden.

Es ist kurz vor sieben Uhr morgens, in Mainz geht die Sonne auf. Im Hauptwerk von SCHOTT direkt neben der gläsernen Konzerngebäude herrscht bereits reger Betrieb. Die Mitarbeitenden passieren reihenweise am Haupteingang des Werksgelände.

Auch Michael Hahn nähert sich mit seinem Mountainbike der Menge. Dank leuchtend-grüner Fahrradjacke ist er nicht zu übersehen. „Herrlich“, sagt er, als er seine Radschuhe aus den Klickpedalen löst. „Für mich gibt es keinen besseren Start in den Tag, als mit dem Fahrrad zur Arbeit zu fahren“, ergänzt er.

Michael, der mit kleiner Unterbrechung seit 1994 für SCHOTT arbeitet und etwa 30 Kilometer außerhalb von Mainz wohnt, legt seinen Arbeitsweg bei Wind und Wetter auf zwei Rädern zurück. Um 5.30 Uhr klingelt der Wecker, keine 30 Minuten später sitzt er im Sattel.

„Ich bin niemand der morgens lange braucht: Zähne putzen, anziehen und schon kann es losgehen“, erzählt der begeisterte Hobbysportler. „Für mich ist das Fahrradfahren der perfekte Ausgleich zu meinem herausfordernden Beruf und gleichzeitig eine prima Möglichkeit, mich auf meine nächsten Wettkämpfe vorzubereiten. Zudem schone ich die Umwelt – was mir persönlich besonders am Herzen liegt“, sagt der 55-Jährige, der passend dazu als Entwicklungsleiter Heißprozesse aktuell den Technologiewandel bei SCHOTT vorantreibt. Anders als beim Radfahren, wo er als Einzelkämpfer unterwegs ist, funktioniert das jedoch nur im Team. Und mit Strom statt Muskelkraft.

"Wir als Glasindustrie sind gefordert"

Im Bürokomplex angekommen – Michael hat sein Outfit gegen ein dunkelblaues Langarmhemd, Jeans und Sicherheitsschuhe getauscht – startet für den Frühaufsteher jeder Tag mit einem Kaffee. Obwohl er eine der weitesten Anreisen aller Kollegen hat, ist er meistens einer der Ersten im Büro.

„Ganz ehrlich, mir macht das nichts aus. Im Gegenteil. Ich genieße es, die erste Stunde des Arbeitstages für mich zu haben“, erzählt Michael, während er in der kleinen Küche zuerst den Wassertank des Kaffeeautomaten auffüllt. „Mein Tagesablauf ist später größtenteils fremdbestimmt, daher nehme ich mir morgens Zeit für mich. Mir tut das gut, weil ich so auch einfach mal nachdenken kann.“

Gründe zum Nachdenken gab es in den vergangenen Jahren reichlich. Insbesondere die Tatsache, dass die Glasindustrie zu den energieintensivsten Industriebranchen Deutschlands zählt, bereitet ihm schon seit längerer Zeit Kopfzerbrechen.

Allein im Jahr 2020 verursachte sie deutschlandweit etwa 3,9 Millionen Tonnen CO2-Emissionen. Der Schmelzprozess hat den größten Anteil. In den mit Erdgas beheizten Schmelzwannen werden die Glasrohstoffe bei Temperaturen von bis zu 1.700 Grad Celsius.

„Die Klimakrise schreitet unaufhaltsam voran. Wir als Glasindustrie sind deshalb gefordert, wirklich schnell eine Transformation hinzubekommen“, sagt Michael, dessen Team daher seit Ende 2021 in zwei großen Forschungsprojekten neue Glasschmelzverfahren zur CO2-armen Herstellung von Pharmaglas und weiteren Spezialgläsern entwickelt. SCHOTT leistet damit Pionierarbeit für die gesamte Branche. Wie anspruchsvoll dieses Vorhaben ist, erleben Michael und seine Leute Tag für Tag hautnah mit.

Die beiden Forschungs- und Entwicklungsprojekte PROSPECT und PLANET1, deren Gesamtentwicklungskosten sich auf etwa 10,6 Millionen Euro belaufen, verfolgen das Ziel, den Schmelzprozess von Glas zu elektrifizieren. Das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) hat die Wichtigkeit dieses Vorhabens erkannt und fördert die Projekte deshalb im Rahmen des Förderprogramms „Dekarbonisierung in der Industrie“ mit rund 4,5 Millionen Euro. Durch das Programm sollen schwer vermeidbare Treibhausgasemissionen in energieintensiven Branchen dank innovativer Techniken möglichst dauerhaft reduziert werden.

PROSPECT Pilot:

Im Bereich Pharmazie produziert SCHOTT Spezialglas für Ampullen, Fläschchen und Spritzen, das höchste Ansprüche an die Qualität erfüllen muss. Die hohen Qualitätsanforderungen sind der Grund, weshalb bisher noch keine vollelektrischen Wannenheizungen eingesetzt werden konnten. In Zukunft soll sich dies ändern: Im Rahmen des Folge-Projekts PROSPECT Pilot fließen zusätzlich rund 40 Millionen Euro für den Bau und Einsatz einer vollelektrische Pilotwanne zur treibhausgasarmen Herstellung von Pharmaglas. SCHOTT erhielt hierfür im Oktober 2023 vom Bundeswirtschaftsministerium Fördermittel in Höhe von rund 14,8 Millionen Euro. Die vornehmlich mit Grünstrom betriebene Anlage könnte die Treibhausgasemissionen gegenüber der derzeit eingesetzten Technologie um etwa 80 Prozent gegenüber der derzeitigen Technologie reduzieren.

Hier geht's zur detaillierten Projektbeschreibung

PLANET1:

Aluminosilicatglas zeichnet sich aufgrund eines Alkaligehalts von mehr als zehn Prozent durch eine überragende Bruchfestigkeit aus. Nicht umsonst werden die Spezialgläser für technische Anwendungen wie Abdeckgläser von Smartphones eingesetzt. Um die bei der Herstellung dieser Gläser freigesetzten großen Mengen an Kohlenstoffdioxid künftig zu reduzieren, forscht SCHOTT seit Januar 2022 im insgesamt rund 7,44 Millionen Euro umfassenden Projekt PLANET1 an einer Pilotanlage zur CO2-armen Herstellung von Aluminosilicatglas. Hierdurch soll der bislang mit Erdgas betriebene Einschmelzprozess künftig überwiegend durch Grünstrom erfolgen. Durch ein Umstellen auf dieses Verfahren könnten bis zu 60 Prozent der CO2-Emissionen eingespart werden.

Hier geht's zur detaillierten Projektbeschreibung

Etwa drei Minuten Fußmarsch entfernt vom Bürogebäude befindet sich in einer Werkshalle das Technikum – eine Kombination aus Labor und Fertigung. Im Rahmen der Projekte haben die Spezialglas-Expertinnen und Experten hier auf Basis eigener Skizzen und Zeichnungen eine voll funktionsfähige Schmelzwanne aufgebaut. Nur hundertmal kleiner.

„Wir sprechen in diesem Fall von einer Tischanlage“, erklärt Michael. Auf die Funktionsfähigkeit hat die Größe allerdings keinen Einfluss. „Diese Anlage, die wir rund um die Uhr betreiben können, ist quasi das Herzstück unserer Projektarbeit. Wir können unter bestimmten Einstellungen einen vollkontinuierlichen Prozess fahren und somit im Kleinen überprüfen, wie sich die Elektrifizierung auf die einzelnen Phasen des Glasschmelzens und letztlich die Qualität verschiedener Gläser auswirkt.“

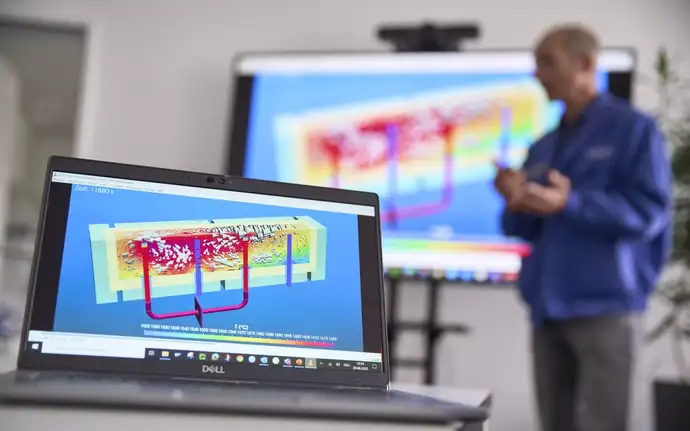

Nichts geht über die Glasqualität

Um den Einsatz fossiler Energie zu reduzieren, sitzen in der Schmelze je nach Versuch mehrere Dutzend Elektroden aus hochtemperaturbeständigen Metallen. Diese leiten den Strom durch das leitfähige Material Glas, wodurch Wärme frei wird. Die größte Herausforderung ist dabei die Prozessführung. Während beispielsweise eine Umstellung des Brenngases von Erdgas zu Wasserstoff kaum Auswirkungen auf den Prozess hat, ist der Einbau von Elektroden sowie die Zufuhr von mehr Energie ein massiver Eingriff in den Schmelzvorgang. „Man kann sich das wie eine Wetterkarte mit dem Verlauf von Tief- und Hochdruckgebieten vorstellen“, sagt Michael. „Je nachdem wie viele Elektroden wie stark beheizt werden, führt dies zu unterschiedlichen Temperaturen an verschiedenen Stellen und wild durcheinander gewirbelten Strömungsbedingungen.“

Und weil das sowohl Chancen als auch Risiken birgt, wird im Technikum genau hingeschaut. Im besten Fall eröffnet die Elektrifizierung neue Möglichkeiten, weil eine noch höhere Temperatur erreicht und bessere Wirkung erzielt werden kann. Im schlechtesten Fall leidet die Qualität des Glases, was natürlich vermieden werden soll.

Und wie genau laufen die Technikumsversuche am sogenannten Labmelter ab? Über eine kleine Leiter gelangt der Schmelzer auf eine etwa eineinhalb Meter hohe Empore. Von dort wird mit einer Schaufel das Glasgemenge – ein Rohstoffgemisch aus bis zu 20 Komponenten – in die Anlage gefüllt. Sobald das Material im Inneren der Wanne aufgeschmolzen und die gewünschte Temperatur erreicht hat, wird an der Stirnseite der Anlage eine Probe entnommen.

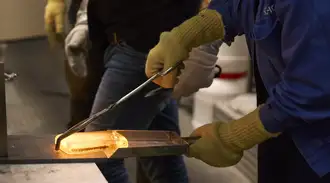

An diesem Morgen steht hier Technikums-Chef Stefan Bauer, der für den Aufbau der Testanlage verantwortlich war. Wie flüssigen Honig lässt er das bis zu 1.700 Grad Celsius heiße Glas aus der Anlage in eine rechteckige Form laufen und trennt anschließend das leuchtende Glasband mit einer Spezialschere ab.

Jeder Handgriff sitzt, für Stefan gehört die Entnahme der Proben längst zum Alltag. Der glühende Glasblock wird anschließend von einem weiteren Mitarbeitenden in einen wenige Meter entfernt stehenden Kühlofen gebracht. Dort darf die Probe spannungsfrei abkühlen. „Würden wir die Glasprobe an der Luft abkühlen lassen, wären die Abkühlraten so hoch, dass das Glas aufgrund der hohen Spannung in alle Einzelteile zerspringen würde“, erklärt Stefan und ergänzt: „Sobald dieser Prozess, der ungefähr zwölf Stunden dauert, abgeschlossen ist, testen wir das Glas in Abhängigkeit der Prozesseinstellungen. Das heißt, wir schauen nach Fehlern, testen die physikalischen und chemischen Eigenschaften des Glases und überprüfen, wie es sich weiterverarbeiten lässt.“

Die gesammelten Testergebnisse und Erfahrungen sollen zu einem späteren Zeitpunkt in die Gestaltung der realen Schmelzwannen einfließen. Eines ist gewiss: Der gesamte Prozess ist kein Sprint, die beteiligten Personen brauchen Durchhaltevermögen. Michael ist hierfür genau der richtige Mann. Der Sportler, der früher Leichtathletik und Triathlon gemacht hat, weiß genau, was es heißt, auf die Zähne zu beißen, um ein Ziel zu erreichen.

Gleiche Behandlung für jedes Glas

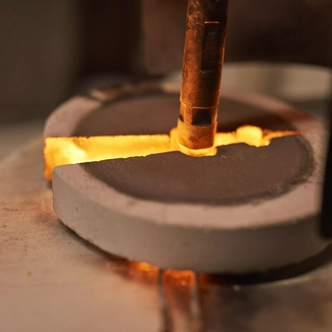

Die Grundlage für die beiden Elektrifizierungsprojekte wird ein paar Türen weiter im Elektro-Chemie-Labor gelegt. Ralf-Dieter Werner und Til Neidenbach führen verschiedenste Versuche und Messungen durch, um die Interaktion zwischen Elektroden und flüssigem Glas frühzeitig absehen zu können.

„Durch die hohen Temperaturen ist die Auswahl an Materialien sehr begrenzt, deswegen passen wir die Messungen an unsere Bedingungen an“, sagt Til. In Miniaturanlagen – die Fachleute sprechen von Tiegeln – werden erste kleine Schmelzversuche durchgeführt. Hierbei wird darauf geachtet, wie sich die Elektroden, die später zur Beheizung in die Wannen eingesetzt werden, verhalten, wenn sie mit dem heißen Glas in Berührung kommen. Die Experten untersuchen, wie sich unterschiedliche Temperaturen oder Stromstärken auf das Elektrodenmaterial auswirken.

„Wenn wir sagen, dass ein Material für ein bestimmtes Glas auch bei extrem hoher Temperatur geeignet ist, dann bedeutet das noch lange nicht, dass das auch für andere Gläser gilt“, erklärt Ralf-Dieter, während er seine dunkle Schutzbrille auf die Stirn schiebt. „Wir haben einen riesigen Zoo an verschiedenen Gläsern, deshalb müssen wir für jedes einzelne Glas diese Versuche durchführen.“ Dies erklärt auch, weshalb kein Technikumsversuch ohne grünes Licht aus dem Labor gestartet wird. Und noch ein weiterer Punkt verdeutlicht die hohe Bedeutung der Laborarbeit: Das Design der großen Anlagen, die in absehbarer Zeit aus den Projekten hervorgehen sollen, wird einerseits auf Ingenieurswissen und andererseits auf den Messungen des Labors basieren.

„Man sieht also, der eine Bereich funktioniert nicht ohne den anderen“, sagt Michael. „Was wir als Team leisten, ist außergewöhnlich. Wir agieren alle auf Augenhöhe und jeder zieht mit. Das ist sehr viel wert und der Grund, weshalb es so gut funktioniert.“ Auch Michael steht häufig an den Anlagen – er verbringt etwa zwei Drittel seiner Zeit im Büro oder in Besprechungen, die übrige Zeit an den Wannen. „Wenn ich nicht verstehe, was vor Ort passiert, habe ich keine Chance, die Entwicklung vernünftig zu betreuen. Ich packe gerne mit an“, sagt Michael.

Ende 2021 stellte SCHOTT seine Produktion auf 100 Prozent Grünstrom um und erreichte damit ein erstes wichtiges Etappenziel auf dem Weg zur Klimaneutralität, indem die weltweiten CO2-Emissionen hierdurch um 60 Prozent reduziert werden konnten. Neben Erdgas ist Strom der mengenmäßig größte Energieträger. Doch woher stammt der Grünstrom? Der Konzern geht hier zwei Wege: Auf der einen Seite setzt er auf entsprechende Herkunftsnachweise (Energy Attribute Certificates, EACs), die von anerkannten Umweltlabels zertifiziert sind. Gleichzeitig nutzt SCHOTT sogenannte Power Purchase Agreements (PPAs) und kauft Strom über Direktlieferverträge und langfristige Stromabnahmeverträge mit Betreibern von Solar- und Windparks zu einem festen Preis ein. Aktuell sind es sechs Verträge. Hierbei ist wichtig zu erwähnen: Der Strom kommt nach wie vor aus der Steckdose, es existiert also keine Direktleitung von einem der Produzenten nach Mainz.

Auch im Schmelzlabor steht Teamarbeit an oberster Stelle. „Wir fahren hier einen diskontinuierlichen Prozess“, sagt Schmelzmeister Gunther Paulus. Das heißt: „Anders als bei den großen Wannen, wo fast alles automatisch abläuft, machen wir alles händisch.“

Die Rede ist von den einzelnen Schritten der Testschmelzen, die tagtäglich durchgeführt werden, um neue Glas-Kompositionen aus der Materialentwicklung erstmals auszuprobieren und zu charakterisieren. Im Zentrum der Arbeit stehen zwei identische, mannshohe Gasöfen, die das Material in kleinen Bechergefäßen auf bis zu 1.680 Grad Celsius erhitzen. Mit einer überdimensionalen Zange entnimmt Paulus diese aus dem Ofen und gießt das schmelzflüssige Glas in einen flachen Behälter. Mittlerweile trägt er eine spacige Feuerschutzmontur bestehend aus Mantel, Helm und Handschuhen.

„Diese Öfen werden fossil und nicht elektrisch beheizt. Aber auch das Schmelzlabor kommt nicht ohne Elektrifizierung aus, denn zur Bewertung der finalen Glaseigenschaften wird die Schmelze nach dem Einschmelzen der Rohmaterialien aus den „Gasöfen“ in elektrisch beheizte Öfen gegeben und dort dem „zweiten Schmelzzyklus“ ausgesetzt, erklärt Michael, der den Versuch beobachtet hat. „Die Zeiten zwischen Gasöfen und elektrisch beheizten Öfen können variiert werden, um somit ein Gefühl für die optimalen Schmelzzeiten zu entwickeln. Aktuell werden die Gasöfen modifiziert: Die Umstellung von einer energieintensiven Gas-/Luft-Befeuerung auf die energiesparende Gas-/Sauerstoffbefeuerung ist bereits erfolgt. Die Öfen werden in naher Zukunft auch wahlweise mit Gas und/oder Wasserstoff beheizt werden können."

So viel wie möglich elektrifizieren

Zukunft ist ein gutes Stichwort. Die Frage aller Fragen lautet: Wie geht es im Bereich der Elektrifizierung von Schmelzwannen weiter und wie sieht die Zukunft der Glasindustrie aus? Die eine Antwort gibt es wohl nicht, dem ist sich auch Michael, mittlerweile wieder in seinem Büro, bewusst. Und trotzdem hält er nichts davon, die Füße still zu halten – das zeigen die beiden Projekte von SCHOTT. „Wir müssen einen Mittelweg finden. Damit meine ich, dass wir so viel wie möglich elektrifizieren sollten. Die Dinge, die sich prozesstechnisch noch nicht elektrisch umsetzen lassen, müssen wir über Wasserstoff nachfahren“, sagt Michael, der davor warnt, sich komplett sorglos auf die Thematik zu stürzen. „Dadurch, dass wir die Arbeit in diesem Bereich frühzeitig aufgenommen haben, sind wir auf einem sehr guten Weg. Wenn wir es aber übertreiben, komplett alleine vorpreschen und am Ende zu Preisen produzieren, die uns nicht mehr wettbewerbsfähig machen, haben wir auch nichts gewonnen.“

Die nächsten Schritte sollen so aussehen: Das Pilotprojekt PROSPECT wurde im Oktober abgeschlossen. Der Förderantrag der Pilotanlage für das Investitionsprojekt PROSPECT Pilot wurde bereits genehmigt. Der Standort im bayrischen Mitterteich will mit unserer Unterstützung bis 2025 eine mit Grünstrom vollelektrisch beheizte Pilotwanne für die Pharmaglas-Herstellung aufbauen“, kündigt Michael an. „Diese weltweit erste elektrische Wanne wollen wir über einen Zeitraum von ein bis zwei Jahren ausgiebig testen und sie dann für die Produktion ausrollen.“ Im weiteren Verlauf würde es dann darum gehen, die bestehenden Pharmaanlagen des Unternehmens nach und nach auszutauschen. Gefolgt von den zahlreichen Glaskeramik- und Borosilicatglas-Anlagen. Das Pilotprojekt PLANET liefert die notwendigen Grundlagen, um die zahlreichen Alumosilikatglaswannen soweit wie möglich zu elektrifizieren. Für die Umsetzung der notwendigen Modifikationen sind wir jedoch an den Wannen-Reparaturplan gebunden, was nur eine schrittweise Umstellung möglich macht und einen langen Atem erfordert. „Wenn man bedenkt, dass wir bis 2030 vollständig klimaneutral sein wollen, haben wir noch viel Arbeit vor uns. Das Ziel wird nicht ohne Kompensationsprojekte erreichbar sein, die jedoch mit zunehmendem Grad der Transformation stetig abnehmen sollte. Aber wir freuen uns auf diese Herausforderung, weil es eine spannende und elementare Aufgabe im Kampf gegen den Klimawandel ist“, sagt Michael, für den ein weiterer ereignisreicher Arbeitstag zu Ende geht. Bevor er endgültig in den Feierabend-Modus übergeht, wartet auf ihn und sein Rad noch der 30 Kilometer lange Heimweg. „Ich kann es kaum erwarten, jetzt kräftig in die Pedale zu treten und mich komplett auszupowern.“ Anders als an der Schmelzwanne aber komplett ohne elektrische Unterstützung und nur mit Muskelkraft.

Für die Pionier-Projekte erhält SCHOTT Förderungsmittel des Bundesministeriums für Wirtschaft und Klimaschutz.

Um die energieintensiven Industrien zu dekarbonisieren wird das Vorhaben zudem durch die Europäische Union über den Fonds „NextGenerationEU“ finanziert.