Electronic Packaging

Willkommen in der Welt von Electronic Packaging. Hier finden Sie alles Wissenswerte rund um das Thema, von allgemeinen Informationen bis hin zu detailliertem technischem Know-how. Diese Website bietet eine umfassende Wissensbasis für alle Zielgruppen: Elektroingenieure und Produzenten ebenso wie Lieferanten und Tech-Enthusiasten.

Wenn Sie sich für das Thema von Grund auf interessieren, können Sie von vorne starten. Wer tiefer eintauchen möchte, kann direkt bei den Technologien einsteigen. Die Abschnitte Materialien und Design sowie Zuverlässigkeit geben Ihnen einen umfangreichen Einblick in die typischen Eigenschaften von Electronic Packaging.

In dem Kapitel Zukunftstrends finden Sie einen Vorgeschmack auf spannende Innovationen, die vor uns liegen. Informationen zu den von SCHOTT angebotenen Packaging Lösungen finden Sie in der Produkt-Übersicht am Ende dieser Seite.

Was ist Electronic Packaging?

Electronic Packaging ist ein Begriff, der sowohl für die Verfahren beim Verpacken von Elektronik steht als auch für deren Endprodukte und Systeme.

Es umfasst das Design und die Herstellung von Strukturen und Gehäusen, die elektronische Komponenten, Halbleitergeräte und Systeme vor physischen Schäden, Umweltbelastungen und elektromagnetischen Interferenzen schützen und gleichzeitig sicherstellen, dass sie ordnungsgemäß funktionieren. Dazu gehört auch die Auswahl der besten Materialien und Designs, um die Langlebigkeit der Komponenten sicherzustellen und verschiedene Funktionalitäten wie die Verhinderung elektrostatischer Entladungen (ESD) zu gewährleisten.

Electronic Packaging ist heute ein wichtiger Teil des Alltags, da die elektrischen Komponenten, Geräte und Systeme, auf die wir uns täglich verlassen – von Smartphones bis hin zu Computern – alle eine Art von Gehäuse erfordern.

Wann ist Electronic Packaging sinnvoll?

Electronic Packaging ist ein entscheidender Faktor für die Leistung, Sicherheit und Langlebigkeit von Komponenten und Geräten. Tauchen Sie ein in die verschiedenen Anwendungsbereiche, von der Abschirmung vor Umweltbedrohungen bis hin zur Optimierung der Funktionalität, Gewährleistung der Sicherheit und Verbesserung der Benutzererfahrung:

Für welche gängigen Anwendungen ist Electronic Packaging wichtig?

Elektronische Gehäuse sind heute fast überall zu finden: Von tragbaren Geräten bis hin zu Satelliten, die den rauen Bedingungen im Weltraum trotzen. Da sie in einer Vielzahl von Bereichen eine zentrale Rolle spielen, ist es unmöglich, alle ihre Verwendungen auf einer Seite aufzulisten.

Zu den üblichen Anwendungen gehören:

Electronic Packaging Technologie

Was sind die verschiedenen Stufen des Packagings von elektronischen Systemen?

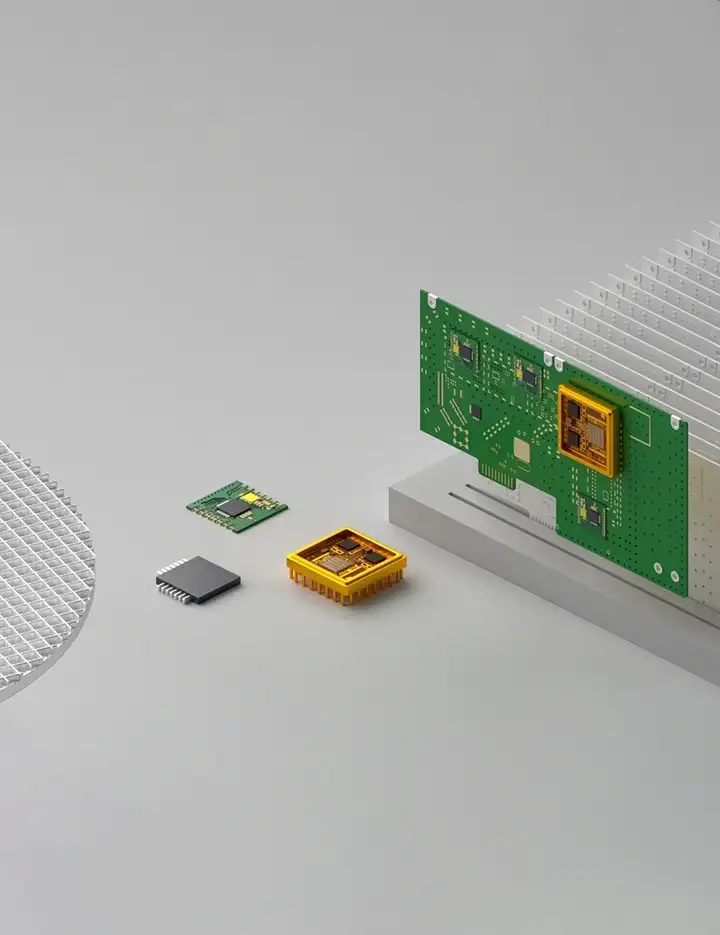

Das Packaging elektronischer Systeme kann in verschiedene Hierarchiestufen eingeteilt werden. Das Packaging-Level hängt von Faktoren wie Anwendungsanforderungen, Umgebungsbedingungen, Größenbeschränkungen und Kostenüberlegungen ab. Klicken Sie auf die Plus-Zeichen in der nachfolgenden Grafik und erfahren Sie mehr über die verschiedenen Levels.

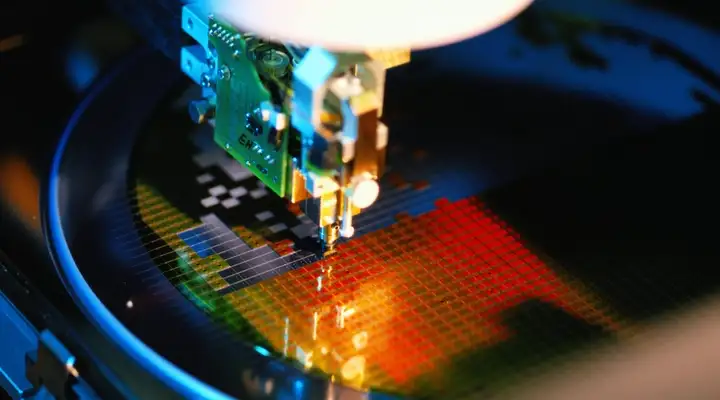

Wafer Level

Der Herstellungsprozess von Halbleitern beginnt oft mit der Verarbeitung eines Siliziumwafers. Das umfasst die Vorbereitung, Reinigung und weitere Schritte zur Herstellung integrierter Schaltungen. Zu diesen Schritten können Photolithographie und Ätzen gehören, um Schaltungsmuster zu definieren. Nach diesen Prozess-Schritten wird der Wafer in einzelne Chips oder Dies zerlegt, die dann jeweils für das IC Packaging bereit sind.

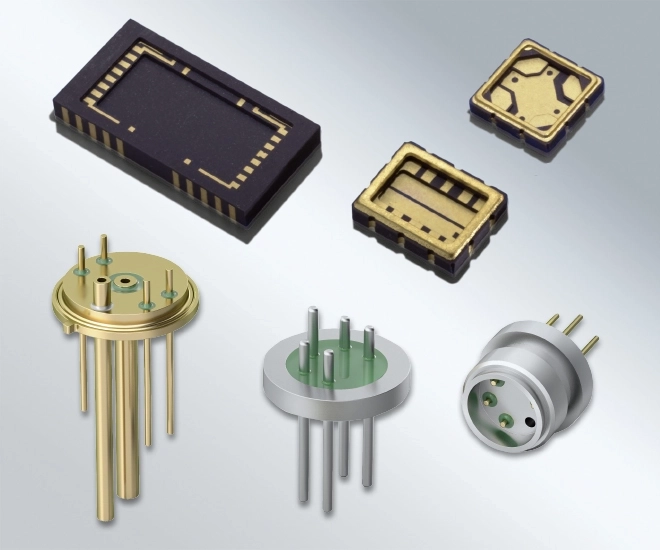

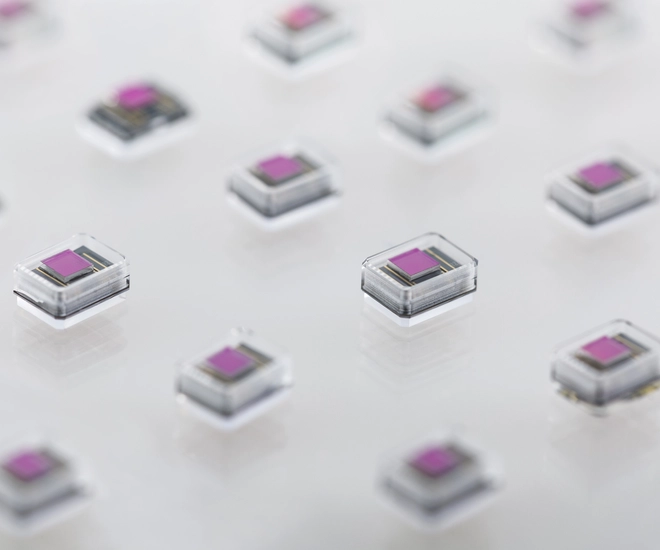

Level 0 – IC-Chip (Integrated Circuit)

Dieses Packaging Level schützt einzelne ICs, auch bekannt als Mikrochips oder Dies. Es kann nicht-hermetisch oder hermetisch sein und liefert elektrische Verbindungen zum Chip und schützt ihn gleichzeitig vor mechanischen und thermischen Belastungen. Hermetische Gehäuse bieten den höchsten Schutz vor Umwelteinflüssen, während nicht-hermetische Gehäuse eine kostengünstige Option für weniger anspruchsvolle Anwendungsfälle darstellen.

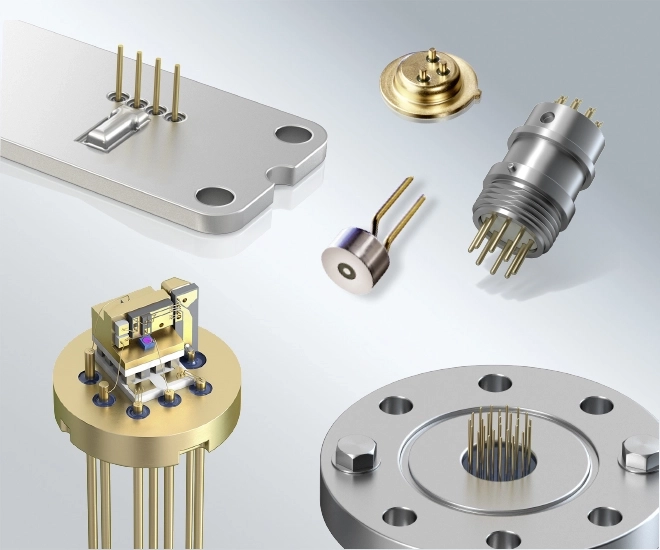

Level 1 – Komponente

Beim Komponenten-Level Packaging sind einzelne Komponenten wie z. B. ICs, Transistoren, Dioden und Widerstände in schützenden Gehäusen untergebracht. Dies bietet Schutz vor physikalischen Schäden, Verunreinigungen und elektromagnetischen Störungen. Hermetische Gehäuse können für kundenspezifische Lösungen verwendet werden, die bestimmte Anforderungen an Umwelt, Größe, Wärmemanagement oder Betrieb erfüllen.

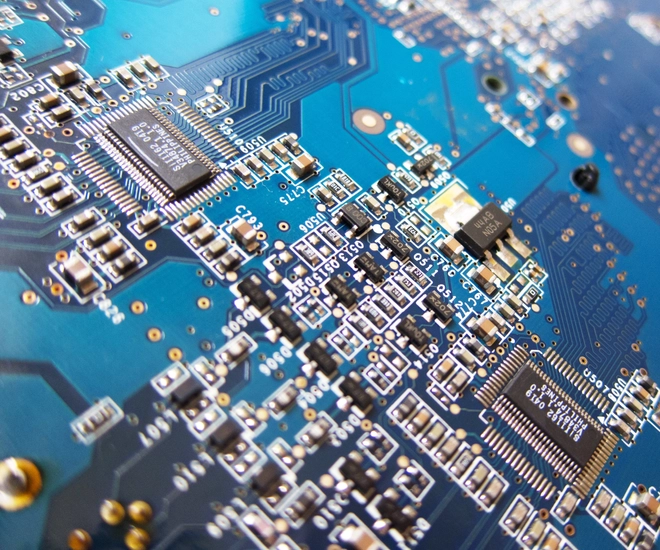

Level 2 – Leiterplatte (PCB)

Leiterplatten bilden das Rückgrat für fast jede Elektronik, indem sie elektrische Anschlüsse und mechanische Unterstützung für die Komponenten bieten. Nachdem die Komponenten auf die Leiterplatten montiert wurden, können die Leiterplatten mit Schutzgehäusen umschlossen werden.

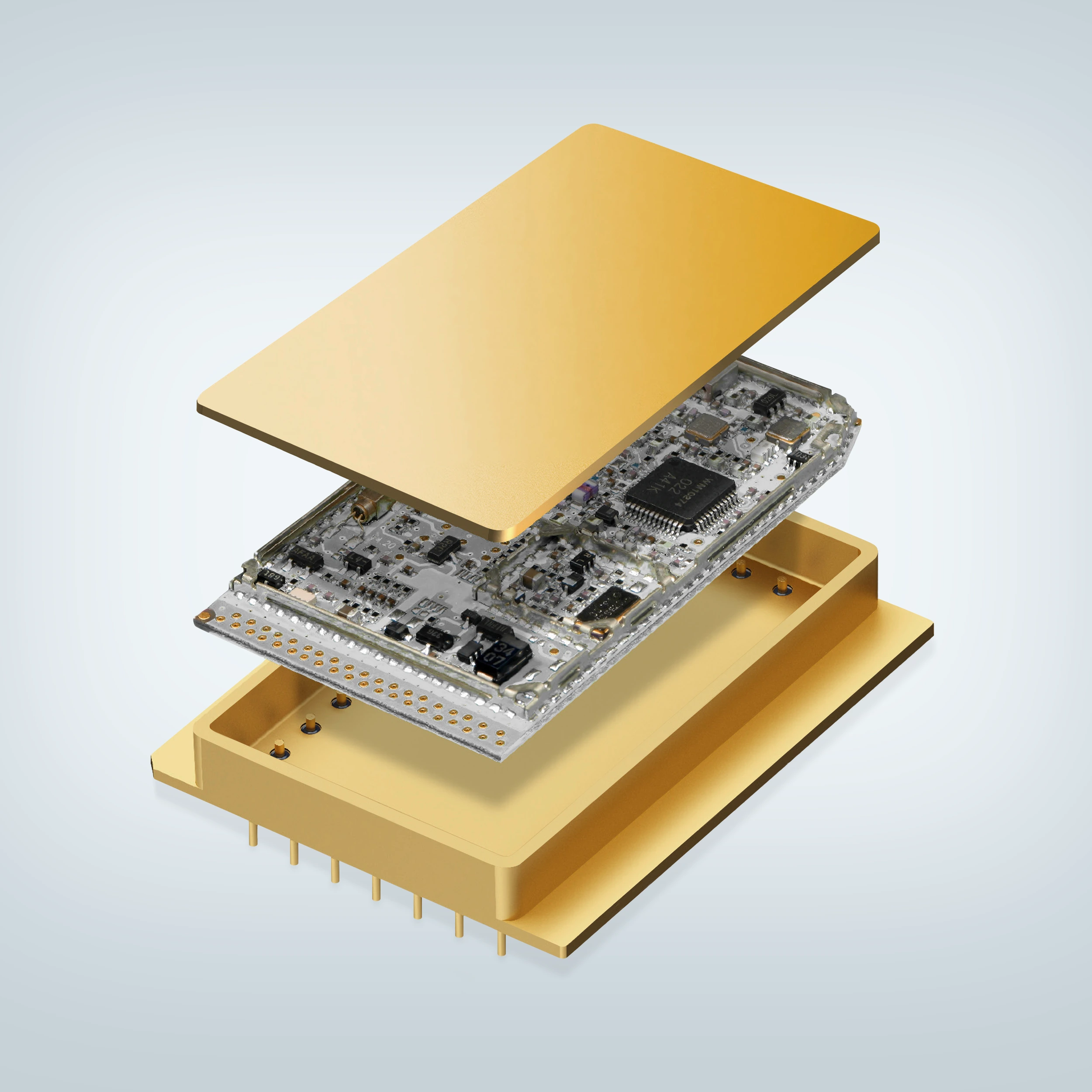

Level 3 – Modul

Auf dieser Ebene wird ein Funktionsmodul hergestellt, indem mehrere Komponenten, Leiterplatten oder ICs auf einem einzigen Substrat oder einer Hauptplatine integriert werden. Das Packaging auf Modulebene vereinfacht die Montage und Prüfung und kann die Leistung und Zuverlässigkeit verschiedener Modultypen steigern, darunter Speichermodule, Hochfrequenzmodule und Leistungsmodule.

Level 4 – System

Beim Packaging auf Systemebene wird ein gesamtes System oder Produkt in ein Schutzgehäuse eingefasst. Mehrere Leiterplatten, Module und Subsysteme können in ein einziges Gehäuse integriert werden, um Systeme zu schaffen, die für Consumer Electronics, Industrieausstattung und andere komplexe Produkte unerlässlich sind.

Wafer Level

Level 0 – IC-Chip (Integrated Circuit)

Level 1 – Komponente

Level 2 – Leiterplatte (PCB)

Level 3 – Modul

Level 4 – System

Welche Arten von Electronic Packaging gibt es?

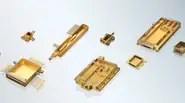

Die Gehäusearten reichen von einfachen Kunststoffgehäusen bis hin zu speziellen Keramik- oder Glas-Metall-Gehäusen . Die Wahl des Gehäuses hängt von vielen Faktoren ab, darunter der Art und Größe der Komponente, den Anwendungsanforderungen, den Überlegungen zur Wärmeableitung, den elektrischen Eigenschaften und dem Herstellungsprozess. Eine weitere zentrale Frage ist, ob eine vollständig hermetische Abdichtung erforderlich ist.

Wie werden elektronische Gehäuse hergestellt?

Elektronische Gehäuse werden in einer Reihe von Herstellungsprozessen gefertigt, die darauf ausgelegt sind, integrierte Schaltkreise (ICs) und andere Komponenten zu umschließen und zu schützen. Gleichzeitig müssen sie elektrische Verbindungen ermöglichen und eine ordnungsgemäße Wärmeabfuhr gewährleisten.

Der Herstellungsprozess variiert für

-

Traditionelle IC-Gehäuse:

Hier wird der Chip direkt auf den Leadframe platziert, ohne dass eine Hohlraum benötigt wird. Zur Montage der Elektronik auf dem jeweiligen Träger werden leitfähige Epoxidmaterialien, eutektisches Kleben oder Lötungen verwendet. Mit Wire-Bonding oder einem Flip-Chip-Verfahren wird dann die eingeschlossene Elektronik mit den Leitern verbunden. Im letzten Schritt wird durch Verkapselung oder Umspritzung sichergestellt, dass kein Gas zwischen Chip und Verkapselungsmaterial zurückbleibt. -

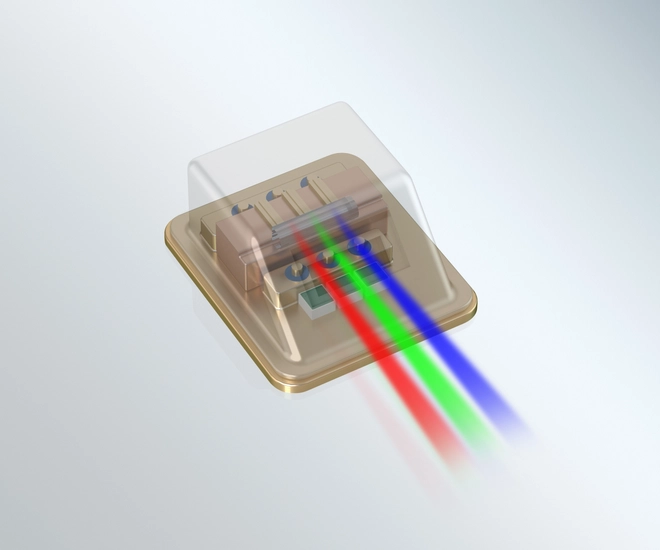

Kavität-Gehäuse:

Bestimmte Gehäuse, insbesondere solche für optische Komponenten oder mikroelektromechanische Systeme (MEMS), können einen Hohlraum zum Halten oder Montieren der Elektronik und Optik erfordern. Bei diesen Gehäusen werden dann Durchführungen eingebaut, damit elektrische Signale und Strom durch das Package fließen können. Die Umgebung im Inneren des Gehäuses kann Raumluft, trockene Luft, ein Einsatzgas oder ein Vakuum sein. Sobald die gewünschte innere Umgebung erreicht ist, wird der Hohlraum geschlossen oder versiegelt.

Zukünftige Trends beim Electronic Packaging

Was sind die Entwicklungstreiber beim Electronic Packaging?

Eine Reihe von Faktoren beeinflusst die Entwicklung von Materialien, Designs und Herstellungsprozessen, um den sich ändernden Anforderungen der Elektronikindustrie gerecht zu werden. Wichtige Innovationstreiber sind Miniaturisierung, Zuverlässigkeit und Energieeffizienz. Neben dem ständigen Bedürfnis, Funktionalität und Leistung zu steigern, gibt es gleichzeitig den Druck, Kosten zu senken.

Ein spezifischer Trend ist die Integration so vieler Funktionen auf den Halbleiterchip wie möglich. System-on-Chip (SoC) und System-in-Package (SiP) Ansätze werden beispielsweise eingesetzt, um eine Vielzahl von Komponenten und Funktionen auf einzelnen Chips für mobile oder Internet-of-Things-Anwendungen zu integrieren.

Wenn mehrere Funktionen auf einem Chip integriert sind, muss nur ein Gerät – statt vieler separater Komponenten – verpackt werden. Dies vereinfacht den gesamten Packaging-Prozess und steigert gleichzeitig die Leistung, reduziert den Stromverbrauch und schrumpft den gesamten Formfaktor.

Es werden auch Bemühungen unternommen, mehr Packaging-Prozesse auf Wafer-Ebene durchzuführen, bei denen mehrere Chips gleichzeitig verarbeitet werden können. Dadurch werden die Produktionseffizienz und die Gesamtwirtschaftlichkeit optimiert. Darüber hinaus wird der Bedarf an herkömmlichen Gehäusen weiter reduziert.

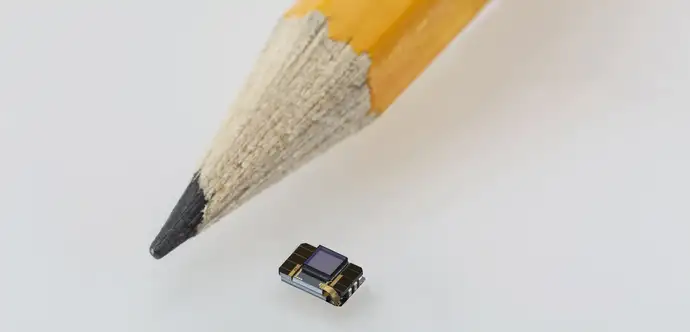

Wie kann Electronic Packaging die Anforderungen an Miniaturisierung erfüllen?

Die Miniaturisierung ist heute einer der wichtigsten Trends in der Technologie für elektronische Gehäuse. Ganz gleich, ob es sich um ein neues Medizinprodukt oder die neueste Wearable-Technologie handelt, die Grenzen werden durch den Bedarf an kleineren, leichteren und energieeffizienteren Komponenten verschoben.

Der Trend zu stets kleiner werdenden Geräten bringt neue Ansätze hervor, deren Ziel die Entwicklung leichter und kompakter Gehäuse bei gleichbleibend hohem Schutz ist. Dazu gehören u.a. Chip-Stacking und 3D-Packaging, wodurch der begrenzte Platz in Smartphones optimal ausgenutzt wird. Dank der immer kleiner werdenden Eletronik ist es auch möglich geworden, diese nun nahtlos in Gewebe und flexible Substrate zu integrieren. Dies ermöglicht eine Reihe völlig neuer Funktionen wie das Tracking von Vitalparametern und die Verbesserung der sportlichen Leistung. Mit diesen fortschreitenden Technologien steigt der Bedarf an neuartigen spezialisierten, kompakten und biokompatiblen Gehäusen zum Schutz und zur Integration dieser Elektronik. Das stärker gewordene Umweltbewusstsein in der Consumer Electronics Industrie hat auch einen zunehmenden Fokus auf die Verwendung nachhaltiger Materialien mit sich gebracht.

Fazit

Electronic Packaging ist nicht nur unerlässlich, um elektronische Komponenten und Geräte zu schützen, sondern auch um deren Funktionalität und Leistung sicherzustellen. Da Electronic Packaging auch Wärmemanagement, elektronische Verbindungen, Störreduzierung und strukturelle Unterstützung umfasst, ermöglicht es Geräte, die effizient, zuverlässig und für eine Vielzahl von Branchen geeignet sind. Da Elektronik immer mehr in den Alltag integriert wird, werden sich auch die Gehäuselösungen stetig an den Bedarf an verbesserter Leistung, Kompaktheit und Nachhaltigkeit anpassen.

Autor: Robert Hettler, Leiter R&D Opto-electronics

Quellenangaben

-

Roth, A. (1994), Vacuum sealing techniques, Oxford

-

Blackwell, G. (2017), The Electronic Packaging Handbook, IEEE Press

-

Harper, C., Miller, M. (1993), Electronic Packaging, Microelectronics and Interconnection Dictionary, McGraw-Hill, Inc.

-

John Lau, C.P. Wong, John L. Prince, Wataru Nakayama (1998), Electronic Packaging, Design, Materials, Process and Reliability, McGraw-Hill, Inc.

-

Schneider, S. (1991), Engineered Materials Handbook, Volume 4, Ceramics and Glasses, The Materials Information Society

Sie möchten mehr erfahren? Sprechen Sie uns an

Wünschen Sie sich weitere Informationen oder Beratung für ein Projekt? Wir helfen Ihnen gerne weiter.