Sensores de presión

Un pequeño componente con una enorme responsabilidad

Actualmente se fabrican cada año casi 2.000 millones de sensores de presión. Esta impresionante cifra se debe a la versatilidad de los sensores de presión. Capaz de detectar presiones que van desde unos pocos hasta miles de milibares, desempeñan funciones vitales para un amplísimo abanico de sectores. Además de los sectores de la automoción y la medicina, pueden encontrarse en aplicaciones de consumo, industriales, de aviónica y otras aplicaciones de gama alta.

Cómo los sensores de presión impulsan el sector de automoción.

Productos para sensores de presión que establecen estándares

Tanto si se procesan en forma de vidrio sin más o como vidrio estructurado, el vidrio y las obleas de vidrio de SCHOTT ofrecen la combinación ideal de alta resistencia química, baja conductividad eléctrica y térmica y excelente estructurabilidad para sensores de presión de alta precisión. El vidrio BOROFLOAT® 33 es excepcionalmente plano y homogéneo, con lo que resulta perfecto para el encapsulado de los sensores MEMS gracias a su idoneidad para la unión anódica. Cuando se precisa un formato muy delgado (0,3 mm o menos), se puede utilizar MEMpax®. Los sustratos de vidrio estructurado y las obleas SCHOTT FLEXINITY® mejoran aún más la funcionalidad con estructuras a medida, que aumentan la eficiencia al mismo tiempo que reducen los costes.

1. Un mercado enorme para un componente pequeño

Cada año se fabrican casi 2.000 millones de sensores de presión, una cifra que probablemente crecerá en un 7 % por año. El mayor mercado para los sensores de presión se encuentra en el sector de la automoción, que utiliza más de la mitad de las unidades que se fabrican actualmente – unas 10 en cada nuevo vehículo. Además de desempeñar un papel fundamental en los sistemas de monitorización de la presión de los neumáticos (TPMS), los sensores de presión se utilizan también para verificar la presión de fluidos críticos, como el aceite del motor y de la transmisión. Si le sumamos aplicaciones como la activación del airbag y la detección de la ocupación de asientos para comprobar el uso del cinturón de seguridad, estamos hablando de uno de los componentes más importantes para la seguridad del automóvil.

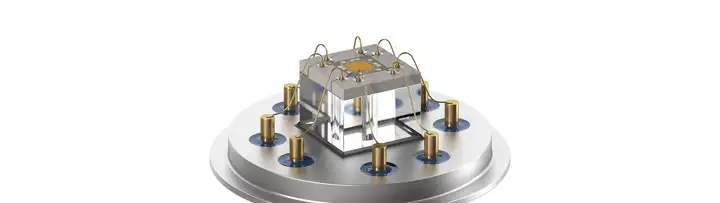

2. Cómo funciona un sensor de presión

Los sensores de presión son una combinación altamente interactiva entre electrónicas complejas y materiales de encapsulado resistentes. El núcleo de un sensor de presión es la pastilla de silicio MEMS unida, una estructura extraordinariamente sensible, que posee una membrana pequeña y muy delgada, que se dobla cuando se le aplica presión. Esta presión se detecta mediante sensores piezorresistivos montados sobre la membrana y se convierte, a partir de la variación de la resistencia, en una señal eléctrica, que se calibra y evalúa con un circuito integrado (ASIC) específico de la aplicación.

La clave para las prestaciones en su conjunto de la pastilla de silicio MEMS es el pedestal situado debajo del silicio, que tiene un orificio pasante muy preciso para dirigir hacia la membrana el fluido o gas transmisor de la presión. El vidrio es el material ideal para estos pedestales, ya que presenta una baja conductividad eléctrica y térmica, una elevada resistencia química, una excelente estructurabilidad y un coeficiente de dilatación térmica (CTE) coincidente con el del silicio.

3. Principio de la unión anódica

La unión del componente de encapsulado de vidrio borosilicato con la unidad funcional de silicio es fundamental para la precisión, fiabilidad y longevidad de un sensor de presión de alto rendimiento. La unión se forma electroquímicamente a nivel de la oblea mediante un proceso de unión anódica a una temperatura de unos 400 °C y con una tensión de hasta 2.000 V, reuniendo los componentes químicos en el vidrio y el silicio. Esta unión debe ser fuerte y estable, lo que contribuye a la alta resistencia eléctrica, térmica y química que exige la solución de encapsulado de pastilla.

Ventajas de los sustratos y las obleas de vidrio

El profesor Dr.-Ing. Roy Knechtel explica la importancia de un encapsulado eficaz para los sensores de presión MEMS y por qué el vidrio es el material ideal.

Los mercados clave de los sensores de presión basados en MEMS* son las aplicaciones de automoción, médicas, industriales y de consumo. Los requerimientos actuales y futuros varían de una aplicación a otra dentro de estos segmentos. En los sectores de automoción, médico e industrial, los desarrolladores de productos se enfocan sobre la mejora de la precisión, la estabilidad a largo plazo y la resistencia, teniendo en cuenta también entornos severos.

La creciente demanda de miniaturización a bajo coste representa un desafío para las aplicaciones de consumo de alto volumen.

(*Micro Electro Mechanical System = Sistema microelectromecánico)

El encapsulado de pastillas de silicio MEMS sensibles a la solicitación mecánica es muy importante, ya que contribuye a determinar las prestaciones del sistema en su conjunto. Para el denominado encapsulado de primer nivel existen tres tareas principales:

- proporcionar desacoplamiento de la solicitación y aislamiento electrónico al módulo y al encapsulado a nivel de sistema final,

- hacer posible una presión de referencia sellada herméticamente y

- proporcionar protección adicional, por ejemplo, frente a medios severos.

Con la creciente necesidad de mejorar las prestaciones de los sistemas de sensores de presión, las soluciones de encapsulado de vidrio se enfrentan a continuos desafíos. Unas pastillas más pequeñas permiten una mayor densidad de empaquetado en las obleas. Esto requiere tolerancias de posicionamiento de los orificios y del diámetro de las obleas de pedestal estructuradas para sensores de presión más estrechas. Se recomienda utilizar vidrio lo más delgado posible, para reducir el grosor total del dispositivo, pero manteniendo la característica de desacoplamiento de la solicitación.

Con la gama FLEXINITY® de vidrio estructurado ultrapreciso, en combinación con MEMpax®, un material ultrafino pulido con una superficie libre de defectos, hermano del conocido BOROFLOAT® 33, se dispone ahora de una solución de altas prestaciones basada en vidrio, creada para satisfacer las futuras exigencias del mercado de los sensores de presión.