L’impression dans la troisième dimension

Une belle réussite

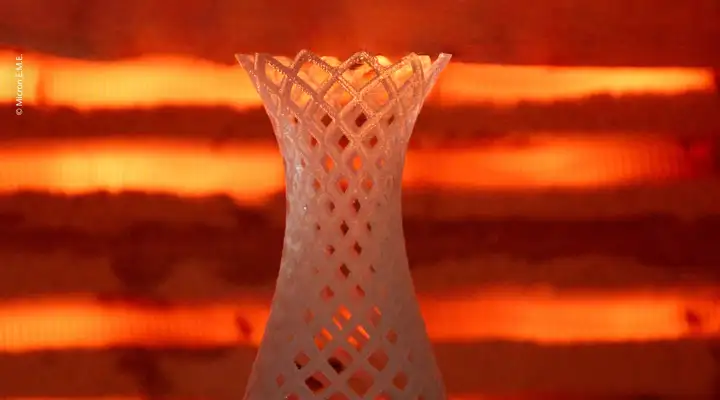

2016 : Arik Bracha tient un morceau de verre dans sa main et l’examine minutieusement sous tous les angles. Il est non seulement fier de la géométrie complexe de l’objet, mais aussi de la machine qui a rendu cela possible : la première imprimante 3D en verre au monde. La start-up israélienne Micron E.M.E. (anciennement MICRON3DP) compte parmi les pionniers de l’impression 3D en verre haute résolution et a déjà obtenu « les premiers résultats positifs », selon le fondateur de l’entreprise.Le marché mondial de l’impression 3D, qui s'élève actuellement à 10 milliards de dollars, est très prometteur, la part des matériaux, c'est-à-dire l'« encre » pour l’impression, représentant à elle seule 10 à 30 % du marché.

Développement en phase initiale

Alors que le plastique, les métaux et la céramique se sont imposés sur le marché de l’impression 3D, le verre et ses machines d’impression respectives n’en sont encore qu’à leurs débuts. Actuellement, le verre n'est utilisé que comme matériau de remplissage dans l’impression 3D plastique ou comme additif dans les prothèses.La poudre de verre, les pâtes, les baguettes et les tubes en verre conviennent parfaitement comme matériau d’impression pour des applications plus exigeantes, où les propriétés typiques du verre telles que la qualité optique peuvent être pleinement exploitées. Bracha explique que les imprimantes 3D pour le verre sont confrontées à un défi particulier, car le matériau doit être fondu et rendu imprimable à des températures supérieures à 1 000 °C. Micron E.M.E. utilise le verre sodocalcique AR-GLAS® et le verre borosilicate DURAN® de SCHOTT comme « encre » pour ses machines high-tech de la taille d'une armoire.

La qualité SCHOTT en plus

En plus du réseau de SCHOTT, le Bernd Hoppe, expert en technologie, apporte son savoir-faire à la start-up en ce qui concerne les matériaux et les processus. Grâce à ses vastes capacités dans la technologie du verre et à la diversité de ses matériaux, SCHOTT est en mesure de proposer des produits personnalisés et des approches pour les méthodes de fabrication additive. « De cette manière, les futures applications d’impression 3D incluront dans leur développement la « qualité SCHOTT » respectée dans le monde entier », explique Hoppe.Les premiers groupes de travail se sont déjà fixé des objectifs à long terme dans le développement de solutions d’impression 3D pour les composants optiques, tels que les verres à gradient (Université de Notre Dame, Indiana; ancienne Université des sciences et technologies du Missouri, professeur Ed Kinzel). Mais il reste encore un long chemin à parcourir pour y parvenir.

Un avenir radieux

Qu’il s’agisse de plastique, de métaux, de céramique, de verre ou même de tissus cellulaires, l’impression 3D est considérée comme la technologie clé du 21e siècle. Cependant, elle utilise une série de techniques et de procédés de fabrication conçus pour répondre à un ensemble de principes fonctionnels.

Tous les procédés ont en commun de permettre de créer des objets 3D où les matériaux sont renforcés et appliqués en fines couches. Techniquement parlant, c’est ce qu’on appelle la « fabrication additive ». Elle s'oppose à la « fabrication soustractive », où les matériaux sont découpés à l’aide de fraiseuses. Il y a déjà 33 ans que l’inventeur américain Chuck Hall a présenté une demande de brevet pour son procédé 3D.

Matériaux utilisés et produits similaires

Le verre AR-GLAS® est utilisé dans une grande variété d’applications, des emballages alimentaires et des contenants cosmétiques aux ornements et objets décoratifs en verre soufflé. Disponible dans une large gamme de dimensions, en forme de tube ou de baguette, le verre sodocalcique offre des géométries très précises, ainsi qu’un coefficient de dilatation thermique élevé et une transmission lumineuse stable, qui sont des avantages clés pour l’impression 3D.Quant au verre borosilicate DURAN®, il offre une puissante combinaison de résistance mécanique, de transmission thermique efficace et d'une grande stabilité dans les environnements corrosifs. Il peut aussi être transformé dans une grande variété de dimensions, avec des tolérances géométriques très resserrées et une qualité optique élevée.