Matériaux et conception des emballages électroniques

Quels matériaux sont utilisés dans les emballages électroniques ?

Découvrez la grande variété de matériaux et leurs cas d’utilisation typiques :Colles et mastics :

Dans les emballages électroniques, des adhésifs et des produits d’étanchéité tels que la résine époxy et le caoutchouc silicone sont couramment utilisés.

L’époxy offre une forte adhérence tandis que le silicone offre flexibilité et résistance à l’humidité.

Composites :

L’époxy en fibre de verre (FR-4) est souvent utilisé pour les cartes de circuit imprimé en raison de ses propriétés d’isolation électrique.

Les composites à matrice métallique combinent des métaux et de la céramique pour créer un matériau utile pour les dissipateurs thermiques en raison de ses performances thermiques améliorées.

Métaux :

Les métaux sont un matériau courant dans les emballages électroniques. Le métal spécifique utilisé dépendra de la conductivité, des propriétés thermiques et de la protection environnementale requise.

L’aluminium est souvent utilisé pour les boîtiers légers et les dissipateurs thermiques, tandis que le cuivre est bon pour les connexions électriques. L’acier offre un excellent soutien structurel et un excellent blindage.

Le nickel et l’étain sont de bons choix pour la résistance à la corrosion, tandis que l’or est idéal pour les connecteurs de fiabilité élevée.

Différents alliages tels que le cuivre béryllium et les alliages magnétiques peuvent également être utiles pour des applications spécialisées.

Plastiques :

Le polyéthylène, le polypropylène et le chlorure de polyvinyle sont souvent utilisés pour une isolation électrique économique et pour protéger les composants électroniques de l’humidité et de la poussière.

Le polycarbonate, connu pour sa résistance aux chocs et sa transparence, est souvent utilisé pour fabriquer des revêtements de protection pour les appareils équipés d’écrans d’affichage.

L’acrylonitrile butadiène styrène (ABS) offre un bon équilibre entre solidité et résistance aux chocs pour les boîtiers et les composants structurels.

Les plastiques tels que le polyétheréthercétone (PEEK) sont utilisés pour créer des joints bloquant l’humidité, mais ne sont pas hermétiques.

Les résines synthétiques telles que les acrylates ou les époxy sont largement utilisées pour le moulage par transfert. Le processus consiste à chauffer la résine synthétique jusqu’à ce qu’elle devienne pliable, puis à la forcer dans une cavité de moule pour encapsuler le dispositif semi-conducteur.

Céramique :

L’alumine est utilisée dans les emballages pour l’isolation électrique et la conductivité thermique.

Le nitrure d’aluminium possède d’excellentes propriétés d’isolation électrique et de gestion thermique.

Une autre céramique courante est le carbure de silicium, connu pour sa conductivité thermique élevée et son utilisation dans les appareils électroniques de haute puissance.

Matériaux d’interface thermique :

Ces matériaux sont conducteurs de chaleur lorsqu’ils sont placés entre des surfaces solides. Dans un contexte d’emballage, des matériaux d’interface thermique sous forme de graisses et de tampons sont souvent appliqués entre les composants générateurs de chaleur et les dissipateurs thermiques pour éviter la surchauffe en améliorant davantage le transfert de chaleur et la gestion de la température.

Mousses et joints :

Les mousses de polyuréthane et de silicone sont des matériaux souples et mous utilisés pour absorber les chocs et fournir une barrière amortie. Les joints, généralement en caoutchouc, silicone ou néoprène, sont utilisés pour empêcher l’intrusion d’humidité, de poussière ou d’interférences électromagnétiques.

Métallisation et revêtements :

La métallisation ou le revêtement des composants électroniques peut améliorer des fonctionnalités telles que la conductivité électrique, la résistance à la corrosion et la protection de l’environnement. L’or, l’argent et le cuivre sont souvent utilisés pour augmenter la conductivité électrique tandis que le nickel, le palladium, l’étain et le platine peuvent être utilisés pour améliorer l’oxydation, la résistance à la corrosion et les propriétés esthétiques.

Verre :

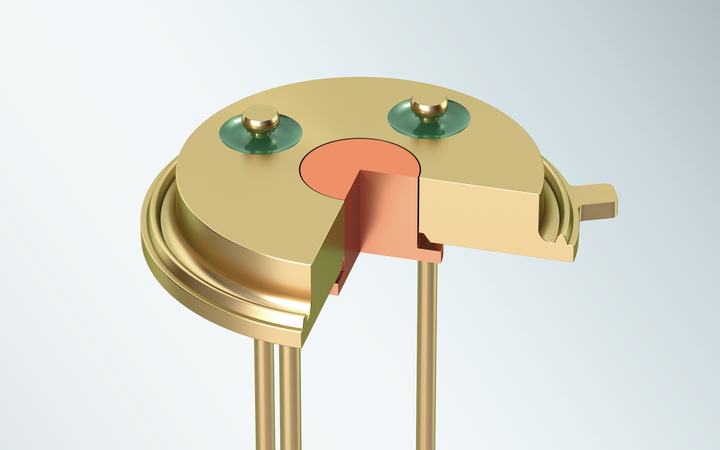

- Le verre est un composant clé des joints verre-métal hermétiques qui combinent différents types de verre avec des métaux ayant des coefficients de dilatation thermique compatibles.

- Pour les joints verre-métal adaptés, fabriqués à partir de matériaux présentant des propriétés thermiques similaires, il est possible d’utiliser du Kovar, de l’acier ou de l’acier inoxydable ainsi que de la céramique à base d’alumine.

- Pour les joints de compression verre-métal, où les différences thermiques sont utilisées pour créer un emballage mécaniquement robuste, l’acier au carbone, l’acier inoxydable, un superalliage à base de nickel-chrome appelé Inconel et le fer nickelé sont couramment utilisés.

- Le titane ou le platine sont généralement les matériaux de choix si la biocompatibilité est importante. Le scellement verre et verre-métal n’est pas seulement utilisé pour l’emballage, mais également largement appliqué dans les fenêtres optiques, les capots et les couvercles.

Types de verre courants utilisés dans les emballages électroniques

- Offre une résistance thermique élevée et un faible coefficient de dilatation thermique, ce qui le rend adapté aux applications où les changements de température sont importants.

- Les applications typiques incluent les composants verre-métal hermétiquement scellés, tels que le conditionnement des capteurs ou les connecteurs.

- Également connue sous le nom de verre de quartz, la silice fondue offre des propriétés optiques favorables et une transparence élevée aux UV et aux infrarouges.

- Les applications typiques incluent les composants optiques, les dispositifs haute fréquence et les substrats semi-conducteurs.

Grâce à ses propriétés thermiques et mécaniques, le verre aluminosilicate est souvent utilisé dans des cas d’utilisation nécessitant une robustesse et une résistance aux chocs élevées.

- La vitrocéramique combine les propriétés avantageuses du verre et de la céramique. Comme les verres, elle peut être scellée directement avec des métaux sans aucun matériau d’interface. Elle offre également une stabilité thermique et une résistance mécanique comparables à celles de la céramique.

- Les applications incluent les composants d’emballage et les matériaux d’étanchéité dans des environnements à haute température.

En savoir plus sur la vitrocéramique HEATAN®.

- Souvent appelés couches de passivation ou revêtements de passivation, les verres de passivation sont utilisés dans les applications d’emballage électronique pour ajouter des couches minces de protection aux dispositifs semi-conducteurs et aux composants électroniques.

- Ces couches de protection aident à prévenir la corrosion, à augmenter la fiabilité et la résistance aux facteurs environnementaux tels que l’humidité, qui peuvent dégrader les performances du semi-conducteur.

- Les verres de passivation sont généralement des verres de borate de plomb silicium, de borate de zinc ou borosilicatés.

- En savoir plus sur les verres de passivation SCHOTT

- Grâce à leur point de ramollissement bas (inférieur à 550 °C), les verres de brasage (également appelés verres frittés) permettent de coller le verre à la céramique, aux métaux ou à d’autres verres sans causer de dommages thermiques.

- Le processus de brasage/collage du verre consiste à appliquer le verre de brasage (généralement à l’état de poudre ou préformé) sur les surfaces à assembler, puis à les chauffer jusqu’au point de ramollissement. Le verre se liquéfie, créant alors une liaison lors du refroidissement.

- Le brasage du verre est couramment utilisé dans des applications telles que l’emballage optoélectronique, l’emballage MEMS et le scellage des dispositifs d’affichage.

- En savoir plus sur les verres de brasage SCHOTT

- Certaines applications d’emballage électronique nécessitent des types de verre spéciaux avec des propriétés matérielles spécifiques, telles que la résistance aux électrolytes, aux rayonnements ou des types de verre à faible constante diélectrique (par exemple, les applications microélectroniques).

SCHOTT propose des centaines de types de verre standard, mais continue de développer de nouveaux verres pour de nouvelles applications et exigences des clients.

- Bien que le saphir ne soit pas un type de verre, mais une forme cristalline d’oxyde d’aluminium, il offre des propriétés similaires au verre telles qu’une excellente transparence optique, une dureté et une isolation électrique.

- Dans les emballages électroniques, le saphir est couramment utilisé comme substrat semi-conducteur ou pour fabriquer des fenêtres et des capuchons optiques.

Qu’est-ce que la conception d’emballage électronique ?

Lors de la conception d’emballages électroniques, une multitude de facteurs entrent en jeu.Dans chaque puzzle de conception, les différentes pièces sont principalement influencées par l’environnement dans lequel l’électronique fonctionnera, y compris les plages de température et de pression.

Les considérations de conception axées sur l’application incluent la tension, le courant et la fréquence nécessaires pour les traversées électriques. La prévention des décharges électrostatiques ainsi que la compatibilité avec d’autres matériaux sont des facteurs supplémentaires.

Et en arrière-plan, les héros méconnus : la fabricabilité, la taille et le coût. En prenant en compte ces éléments, on s'assure que la conception permette d'obtenir des performances optimales, mais qu'elle s’adapte également dans le paysage pratique.

Voici un aperçu des facteurs déterminants les plus courants en matière de conception :

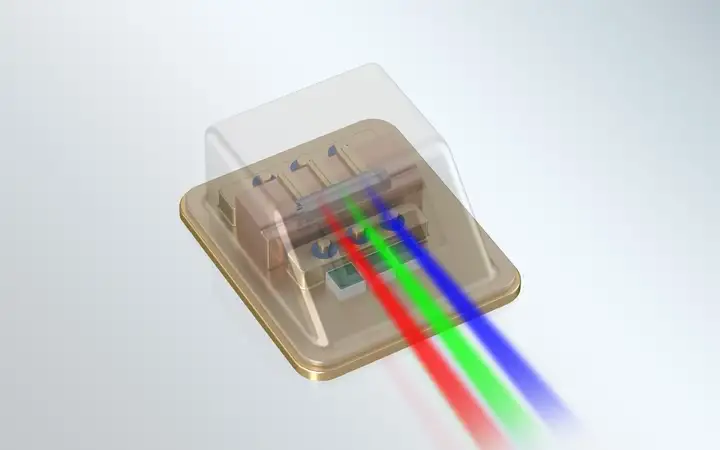

Électrique

Les emballages électroniques doivent garantir l’intégrité du signal, la distribution de l'énergie et la compatibilité électromagnétique. Cela nécessite une conception minimisant les pertes de signal, le bruit et les interférences, tout en créant des réseaux de distribution d’énergie efficaces et en gérant les interférences électromagnétiques. Pour certaines applications, l'emballage doit être conçu pour permettre le passage des signaux radiofréquences ou être équipé de fenêtres optiques qui laissent entrer et sortir des longueurs d’onde spécifiques de la lumière. Il peut également être nécessaire de concevoir l’emballage de manière à bloquer l’émission de bruit radiofréquence et les décharges électrostatiques.

Mécanique

En ce qui concerne les facteurs mécaniques, il est essentiel de prendre en compte l’intégrité structurelle, la taille et le choix du matériau. Les emballages doivent résister aux contraintes physiques, s’adapter à l’espace disponible et utiliser des matériaux qui améliorent leur résistance et leur durabilité. La facilité d’assemblage et d’entretien de l’appareil est également importante pour la fabrication et la maintenance.

Thermique

Une surchauffe peut non seulement provoquer des défaillances précoces, mais aussi entraîner des problèmes de sécurité. Il est donc essentiel de gérer la température en concevant des dissipateurs thermiques et des chemins thermiques et en sélectionnant des matériaux conducteurs de chaleur.

Optique

Si un appareil utilise des composants optiques, la transparence, la formation du faisceau, les couches antireflet et la gestion de la lumière sont des considérations importantes. Pour des performances optimales, la conception de l’emballage doit permettre le passage des signaux lumineux ou optiques tout en minimisant l’éblouissement et les reflets.

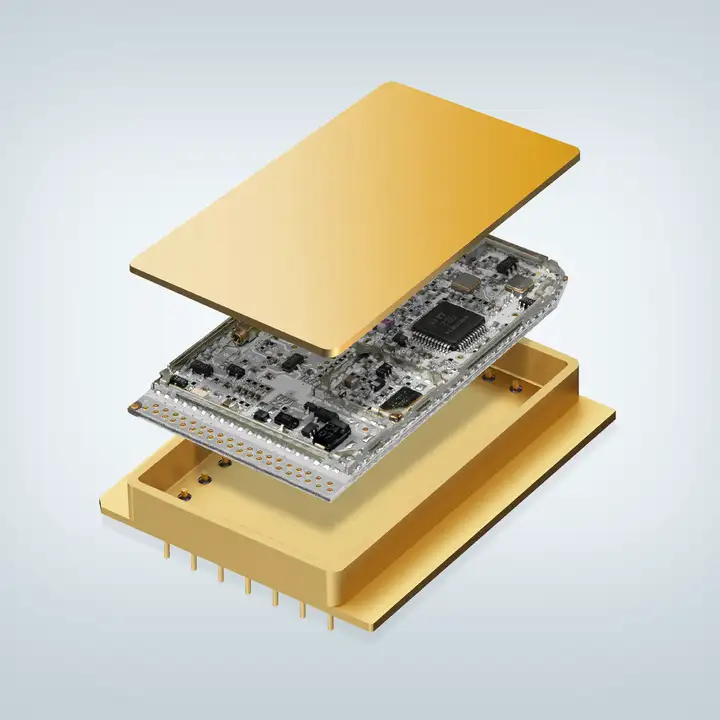

Qu’est-ce que le SIP dans la conception d’emballage électronique ?

Le système en boîtier (SIP) est une technologie d’emballage avancée qui intègre plusieurs circuits intégrés ou composants électroniques, tels que des microcontrôleurs, des puces mémoire, des composants passifs ou des capteurs, dans un seul emballage. Le SIP est un sous-ensemble d’emballages microélectroniques qui permet plus de fonctionnalités dans un encombrement réduit, ce qui permet le développement de systèmes électroniques haute performance plus compacts et miniaturisés. Les variantes incluent le module multi-puces (MCM), le conditionnement sur conditionnement et le conditionnement 3D.

Bien que les méthodes SIP puissent généralement être utilisées avec différents types de composants, l’emballage MCM intègre spécifiquement des circuits intégrés. L'emballage MCM est souvent utilisé lorsque des performances élevées, la miniaturisation et une intégration système améliorée sont essentielles. Il est utilisé pour les microprocesseurs, les modules de mémoire et les systèmes électroniques avancés tels que les smartphones et les dispositifs de communication de données à grande vitesse.

Avantages de l’emballage MCM en technologie SIP

Qu’est-ce que la gestion thermique dans les emballages électroniques ?

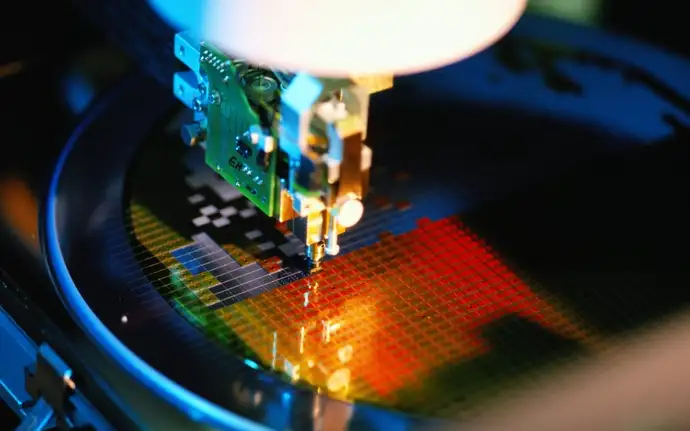

Une gestion efficace de la température dans la conception d’emballages électroniques est essentielle pour maintenir les composants électroniques à des températures de fonctionnement sûres. Une dissipation adéquate de la chaleur peut également améliorer la fiabilité et les performances des appareils et des systèmes. Pour certaines applications, la chaleur créée par les composants électroniques peut endommager l’appareil ou réduire sa durée de vie. Par exemple, les capteurs optiques et autres systèmes d’imagerie génèrent de grandes quantités de chaleur parce qu’ils acquièrent de grands volumes de données. Pour les lasers de télécommunication, un meilleur refroidissement permet d’utiliser des lasers plus puissants sans surchauffe.

Différentes approches d’emballage peuvent être utilisées pour maintenir l’électronique au frais. Par exemple, le dispositif peut être lié thermiquement à l’emballage pour fournir une masse thermique, des refroidisseurs thermoélectriques peuvent être ajoutés entre le composant et l’emballage, ou des matériaux tels que le nitrure d’aluminium qui ont une bonne conductivité peuvent être utilisés comme isolants. De plus, les dissipateurs thermiques peuvent être brasés dans des boîtiers électroniques.

Les principaux aspects de la gestion thermique sont les suivants :

- Conception : Une conception soignée des circuits imprimés, la sélection de matériaux conducteurs de chaleur et des dissipateurs thermiques optimisés peuvent aider à obtenir un flux d’air optimal et à prévenir la surchauffe.

- Simulation et essais : La modélisation informatique et les mesures et tests physiques en conditions réelles sont essentiels pour évaluer et valider les performances thermiques des matériaux et des composants.

Matériaux et composants communs utilisés pour réaliser la gestion thermique

Les dissipateurs thermiques sont des composants métalliques qui absorbent et dissipent la chaleur, la maintenant à l’écart des composants électroniques. Ils augmentent la surface de transfert de chaleur et sont souvent associés à des ventilateurs ou à d’autres méthodes de refroidissement.

Les matériaux d’interface thermique incluent des pâtes thermiques ou des tampons thermiques qui peuvent être placés entre un composant et un dissipateur thermique pour améliorer la conductivité thermique et réduire la résistance thermique.

Les systèmes de refroidissement actifs tels que les refroidisseurs thermoélectriques, les ventilateurs, les tuyaux ou le refroidissement par liquide peuvent éliminer la chaleur des composants électroniques.

Les matériaux à changement de phase changent de phase (par exemple, de solide à liquide) à une température spécifique et peuvent être utilisés pour absorber et libérer de la chaleur pendant la transition de phase.

Vous pourriez aussi aimer

Envie d’en savoir plus ? Parlons-en

Vous souhaitez davantage d’informations ou des conseils pour un projet ? Nous serions ravis d’en discuter avec vous.