Materiais e design de embalagens eletrônicas

Quais materiais são usados em embalagens eletrônicas?

Explore a ampla variedade de materiais e seus casos de uso típicos:Adesivos e selantes:

Em embalagens eletrônicas, adesivos e selantes, como resina epóxi e borracha de silicone, são comumente usados.

O epóxi oferece uma forte ligação, enquanto o silicone proporciona flexibilidade e resistência à umidade.

Compostos:

O epóxi de fibra de vidro (FR-4) é frequentemente usado para placas de circuito impresso (PCBs) devido às suas propriedades de isolamento elétrico.

Os compostos de matriz metálica combinam metais com cerâmica para criar um material útil para dissipadores de calor devido ao seu desempenho térmico aprimorado.

Metais:

Os metais são um material comum em embalagens eletrônicas. O metal específico usado dependerá da condutividade, das propriedades térmicas e da proteção ambiental necessária.

O alumínio é frequentemente usado para gabinetes leves e dissipadores de calor, enquanto o cobre é bom para conexões elétricas. O aço oferece excelente suporte estrutural e blindagem.

Níquel e estanho são boas opções para resistência à corrosão, enquanto o ouro é ideal para conectores altamente confiáveis.

Várias ligas, como cobre-berílio e ligas magnéticas, também podem ser úteis para aplicações especializadas.

Plásticos:

Polietileno, polipropileno e cloreto de polivinilo são frequentemente usados para isolamento elétrico econômico e para proteger componentes eletrônicos contra umidade e poeira.

O policarbonato, conhecido por sua resistência ao impacto e transparência, é frequentemente usado para fazer coberturas protetoras para dispositivos com telas.

O acrilonitrilo-butadieno-estireno (ABS) oferece um bom equilíbrio de força e resistência ao impacto para gabinetes e componentes estruturais.

Plásticos, como poliéter-éter-cetona (PEEK), são usados para criar vedações que bloqueiam a umidade, mas não são herméticos.

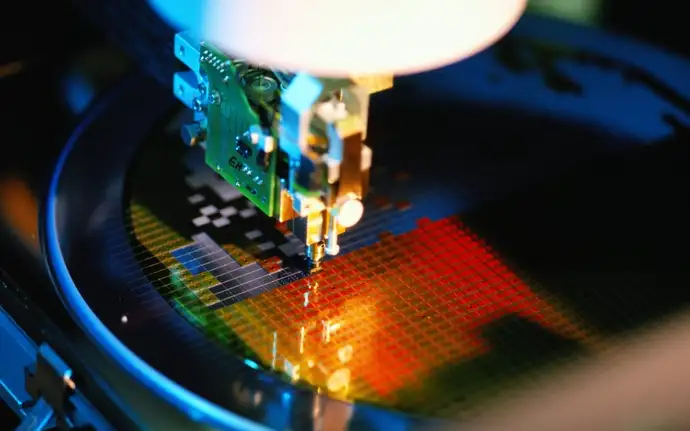

Resinas sintéticas, como acrilatos ou epóxis, são amplamente usadas para moldagem por transferência. O processo envolve aquecer a resina sintética até que ela se torne maleável e, em seguida, forçá-la em uma cavidade de molde para encapsular o dispositivo semicondutor.

Cerâmica:

A alumina é usada em embalagens para fornecer isolamento elétrico e condutividade térmica.

O nitreto de alumínio tem excelente isolamento elétrico e propriedades de gerenciamento térmico.

Outra cerâmica comum é o carboneto de silício, conhecido por sua alta condutividade térmica e uso em dispositivos eletrônicos de alta potência.

Materiais da interface térmica:

Esses materiais conduzem calor quando colocados entre superfícies sólidas. Em um contexto de embalagem, materiais de interface térmica na forma de graxas e pastilhas são frequentemente aplicados entre componentes geradores de calor e dissipadores de calor para evitar superaquecimento, melhorando ainda mais a transferência de calor e o gerenciamento da temperatura.

Espumas e gaxetas:

As espumas de poliuretano e silicone são materiais flexíveis e macios usados para absorção de choques e para fornecer uma barreira amortecida. Juntas – geralmente feitas de borracha, silicone ou neoprene – são usadas para evitar a intrusão de umidade, poeira ou interferência eletromagnética.

Metalização e revestimentos:

A metalização ou revestimento de componentes eletrônicos pode melhorar funcionalidades como condutividade elétrica, resistência à corrosão e proteção ambiental. Ouro, prata e cobre são frequentemente usados para aumentar a condutividade elétrica, enquanto níquel, paládio, estanho e platina podem ser usados para melhorar a oxidação, a resistência à corrosão e as propriedades estéticas.

Vidro:

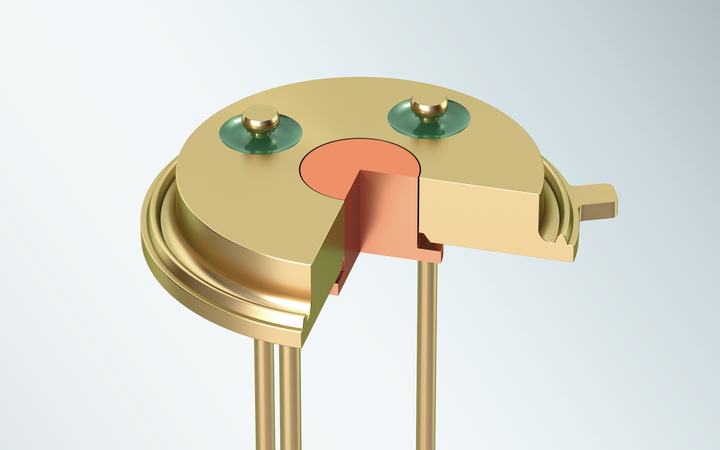

- O vidro é um componente-chave das vedações herméticas vidro-metal que combinam diferentes tipos de vidro com metais que têm coeficientes de expansão térmica compatíveis.

- Para vedações vidro-metal correspondentes – que são feitas usando materiais com propriedades térmicas semelhantes – podem ser usados Kovar, aço ou aço inoxidável, bem como cerâmica de alumina.

- Para vedações de compressão vidro-metal – em que as diferenças térmicas são usadas para criar uma embalagem mecanicamente robusta – aço carbono, aço inoxidável, uma superliga à base de níquel-cromo conhecida como Inconel e ferro-níquel são comumente usados.

- Titânio ou platina são tipicamente os materiais de escolha se a biocompatibilidade for importante. A vedação de vidro e vidro-metal não é usada apenas para a embalagem, mas também amplamente aplicada em janelas ópticas, tampas e coberturas.

Tipos comuns de vidro usados em embalagens eletrônicas

- Oferece alta resistência térmica e um baixo coeficiente de expansão térmica, tornando-o adequado para aplicações onde as mudanças de temperatura são significativas.

- Aplicações típicas incluem componentes de vidro-metal hermeticamente vedados, como embalagens de sensores ou conectores.

- Também conhecida como vidro de quartzo, a sílica fundida oferece propriedades ópticas favoráveis e alta transparência UV e infravermelha.

- Aplicações típicas incluem componentes ópticos, dispositivos de alta frequência e substratos semicondutores.

Graças às suas propriedades térmicas e mecânicas, o vidro de aluminossilicato é frequentemente usado em casos de uso que exigem alta robustez e resistência a choques.

- A vitrocerâmica combina as propriedades benéficas do vidro e da cerâmica. Como os vidros, eles podem ser vedados diretamente com metais sem quaisquer materiais de interface. Eles também oferecem estabilidade térmica e resistência mecânica comparáveis à cerâmica.

- As aplicações incluem componentes de embalagem e materiais de vedação em ambientes de alta temperatura.

Mais sobre a vitrocerâmica HEATAN®.

- Frequentemente chamados de camadas de passivação ou revestimentos de passivação, os vidros de passivação são usados em aplicações de embalagem eletrônica para adicionar camadas finas de proteção a dispositivos semicondutores e componentes eletrônicos.

- Essas camadas protetoras ajudam a prevenir a corrosão, aumentar a confiabilidade e a resistência a fatores ambientais, como umidade, que podem degradar o desempenho do semicondutor.

- Os vidros de passivação são tipicamente vidros de Pb-Si-borato, Zn-borato ou borossilicato.

- Mais sobre os vidros de passivação da SCHOTT

- Graças ao seu baixo ponto de amolecimento (abaixo de 550°C), os vidros de solda (também conhecidos como fritas de vidro) permitem a ligação de vidro a cerâmicas, metais ou outros vidros sem causar danos térmicos.

- O processo de soldagem/colagem de vidro envolve a aplicação do vidro de soldagem (geralmente em pó ou estado de pré-forma) nas superfícies a serem unidas e, em seguida, aquecê-las até o ponto de amolecimento. O vidro se liquefaz, criando uma ligação ao resfriar.

- A soldagem de vidro é comumente usada em aplicações como embalagem optoeletrônica, embalagem MEMS e vedação de dispositivos de exibição.

- Mais sobre os vidros para solda da SCHOTT

- Algumas aplicações de embalagem eletrônica exigem tipos especiais de vidro com propriedades específicas do material, como resistência a eletrólitos, radiação ou tipos de vidro com uma baixa constante dielétrica (por exemplo, aplicações microeletrônicas).

A SCHOTT oferece centenas de tipos de vidro padrão, mas continua desenvolvendo novos vidros para novas aplicações e requisitos dos clientes.

- Embora a safira não seja um tipo de vidro, mas uma forma cristalina de óxido de alumínio, ela oferece propriedades semelhantes ao vidro, como excelente transparência óptica, dureza e isolamento elétrico.

- Nas embalagens eletrônicas, a safira é comumente usada como substrato semicondutor ou para fazer janelas e tampas ópticas.

O que é design de embalagens eletrônicas?

Quando se trata de projetar pacotes eletrônicos, uma multiplicidade de fatores entra em jogo.Em cada quebra-cabeça de design, as diferentes peças são principalmente influenciadas pelo ambiente em que a eletrônica operará, incluindo as faixas de temperatura e pressão.

Considerações de projeto orientadas à aplicação incluem a tensão, corrente e frequência necessárias para os condutores elétricos. A prevenção de descarga eletrostática (ESD), bem como a compatibilidade com outros materiais, são fatores adicionais.

E, em segundo plano, os heróis anônimos: capacidade de fabricação, tamanho e custo. Considerar esses elementos garantirá que o design ofereça desempenho ideal, mas também se ajuste ao cenário prático.

Apresentação geral das considerações críticas de design mais comuns:

Elétrica

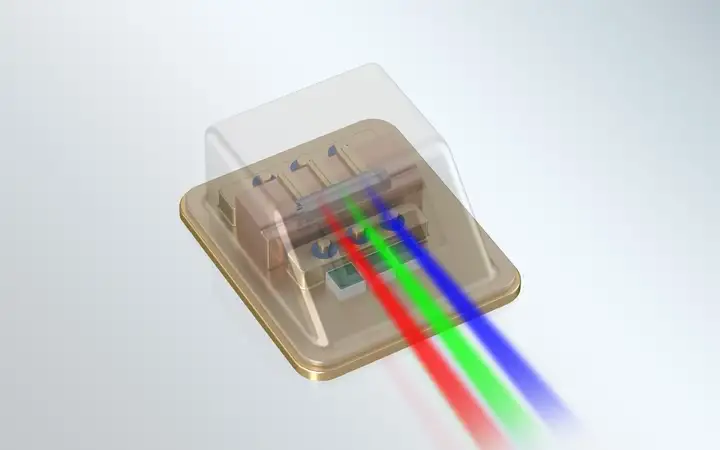

As embalagens eletrônicas devem apresentar integridade do sinal, distribuição de energia e compatibilidade eletromagnética. Isso requer projeto para produzir perda mínima de sinal, ruído e interferência, ao mesmo tempo que cria redes de distribuição de energia eficientes e gerencia a interferência eletromagnética. Para algumas aplicações, o pacote deve ser projetado para permitir a passagem de sinais de radiofrequência ou ser equipado com janelas ópticas que permitam a entrada e saída de comprimentos de onda específicos de luz. Também pode ser necessário projetar a embalagem de maneira que bloqueie a emissão de ruído de radiofrequência e a descarga eletrostática.

Mecânicas

Quando se trata de fatores mecânicos, é fundamental considerar a integridade estrutural, o tamanho e a seleção do material. As embalagens devem suportar esforços físicos, caber no espaço disponível e usar materiais que melhorem sua resistência e durabilidade. A capacidade de montar e fazer a manutenção do dispositivo com facilidade também é importante para a fabricação e manutenção.

Térmicas

O superaquecimento não só pode causar falhas precoces, como também pode levar a problemas de segurança. Isso torna crítico gerenciar a temperatura projetando dissipadores de calor e caminhos térmicos e selecionar materiais condutores de calor.

Ópticas

Se um dispositivo usa componentes ópticos, a transparência, o formato do feixe, os revestimentos antirreflexo e o gerenciamento da luz são considerações importantes. Para um desempenho ideal, o design da embalagem deve permitir a passagem de sinais de luz ou ópticos, minimizando o brilho e os reflexos.

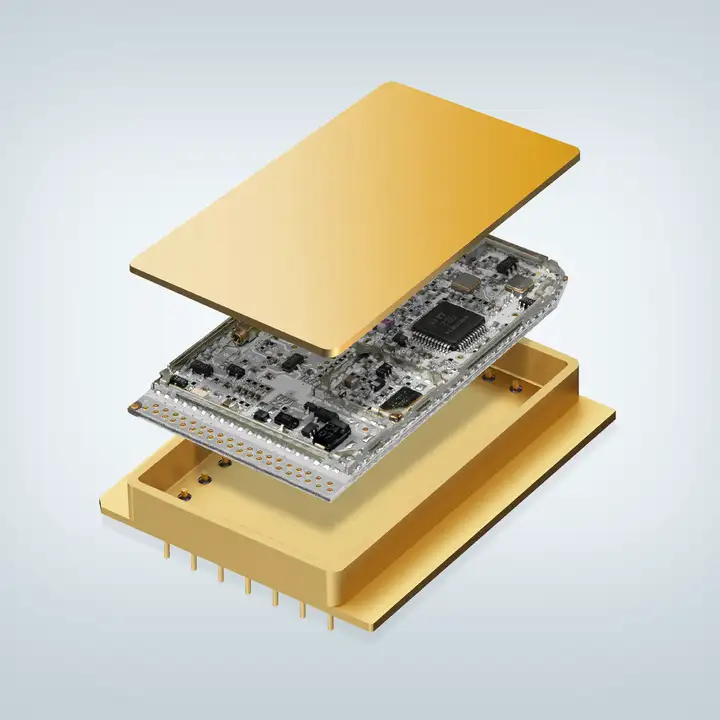

O que é SIP no design de embalagens eletrônicas?

Sistema em Pacote (SIP) é uma tecnologia de embalagem avançada que integra múltiplos circuitos integrados (ICs) ou componentes eletrônicos – como microcontroladores, chips de memória, componentes passivos ou sensores – em uma única embalagem. O SIP é um subconjunto de embalagens microeletrônicas que permite mais funcionalidade em um espaço ocupado menor, permitindo assim o desenvolvimento de sistemas eletrônicos de alto desempenho que são mais compactos e miniaturizados. As variações incluem módulo multichip (MCM), pacote sobre pacote e embalagem 3D.

Embora os métodos SIP possam ser geralmente usados com vários tipos de componentes, a embalagem MCM integra especificamente ICs. A embalagem MCM é frequentemente usada quando o alto desempenho, a miniaturização e a integração aprimorada do sistema são essenciais. Ele é usado para microprocessadores, módulos de memória e sistemas eletrônicos avançados, como smartphones e dispositivos de comunicação de dados de alta velocidade.

Vantagens da embalagem MCM na tecnologia SIP

O que é gerenciamento térmico em embalagens eletrônicas?

O gerenciamento eficaz da temperatura no design de embalagens eletrônicas é essencial para manter os componentes eletrônicos dentro de temperaturas operacionais seguras. Uma dissipação de calor adequada também pode melhorar a confiabilidade e o desempenho de dispositivos e sistemas. Para determinadas aplicações, o calor criado pelos componentes eletrônicos pode danificar o dispositivo ou reduzir sua vida útil. Por exemplo, sensores ópticos e outros sistemas de imagem geram grandes quantidades de calor porque adquirem grandes volumes de dados. Para lasers de telecomunicações, um melhor resfriamento permite o uso de lasers de maior potência sem superaquecimento.

Uma variedade de abordagens de embalagem pode ser usada para manter os componentes eletrônicos frescos. Por exemplo, o dispositivo pode ser ligado termicamente à embalagem para fornecer uma massa térmica, resfriadores termoelétricos podem ser adicionados entre o componente e a embalagem, ou materiais como nitreto de alumínio que têm boa condutividade podem ser usados como isolantes. Além disso, os dissipadores de calor podem ser soldados em pacotes eletrônicos.

Os principais aspectos do gerenciamento térmico incluem:

- Design: O projeto cuidadoso de layouts de PCB, a seleção de materiais condutores de calor e dissipadores de calor otimizados podem ajudar a alcançar o fluxo de ar ideal e evitar o superaquecimento.

- Simulação e testes: A modelagem computacional e a medição e os testes físicos reais são essenciais para avaliar e validar o desempenho térmico de materiais e componentes.

Materiais e componentes comuns usados para alcançar o gerenciamento térmico

Os dissipadores de calor são componentes metálicos que absorvem e dissipam o calor, mantendo-o afastado de componentes eletrônicos. Eles aumentam a área de superfície para transferência de calor e são frequentemente combinados com ventiladores ou outros métodos de refrigeração.

Os materiais de interface térmica incluem pastas térmicas ou almofadas térmicas que podem ser colocadas entre um componente e um dissipador de calor para melhorar a condutividade térmica e reduzir a resistência térmica.

Sistemas de refrigeração ativos, como resfriadores termoelétricos, ventiladores, tubos ou resfriamento líquido podem remover o calor dos componentes eletrônicos.

Os materiais de mudança de fase mudam de fase (por exemplo, de sólido para líquido) a uma temperatura específica e podem ser usados para absorver e liberar calor durante a transição de fase.

Você também pode gostar de

Quer saber mais? Vamos conversar

Caso precise de mais informações ou recomendações para um projeto, teremos o maior prazer em falar com você.