Fotobiorreactores

El cultivo industrial de algas se basa en la tecnología de fotobiorreactor (PBR), que depende de unos tubos sólidos de vidrio resistentes, estables a los rayos UV, bioseguros y seguros para los alimentos. Las soluciones de PBR de SCHOTT ofrecen tubos de vidrio de la más alta calidad con una transmisión excepcional de luz para equipos fiables y duraderos.

Aprovechar al máximo la naturaleza

Las microalgas se consideran una fuente emocionante de proteínas y nutrientes veganos que se utilizan en suplementos alimentarios para una amplia gama de beneficios para la salud. Aunque las microalgas se encuentran habitualmente en la naturaleza, el cultivo industrial es un método eficiente de producción en masa, ya que los fotobiorreactores (PBR) producen grandes cantidades de microalgas de alta calidad y no contaminadas. Los tubos de vidrio de borosilicato DURAN® se utilizan ampliamente en la tecnología PBR, proporcionando el entorno ideal para la producción de biomasa y la purificación de agua.

Un socio global para la tecnología PBR

SCHOTT ha trabajado con algunas de las empresas líderes mundiales de cultivo de algas , proporcionando tubos de vidrio en una amplia variedad de formas, dimensiones y formas para los fotobiorreactores más recientes. Los vidrios de borosilicato como DURAN® ofrecen una transmisión óptima de la luz, una larga vida útil, un rendimiento constante y una resistencia excepcional, lo que los convierte en la opción número uno para este sector de rápido desarrollo.

¿Cómo elegir un PBR?

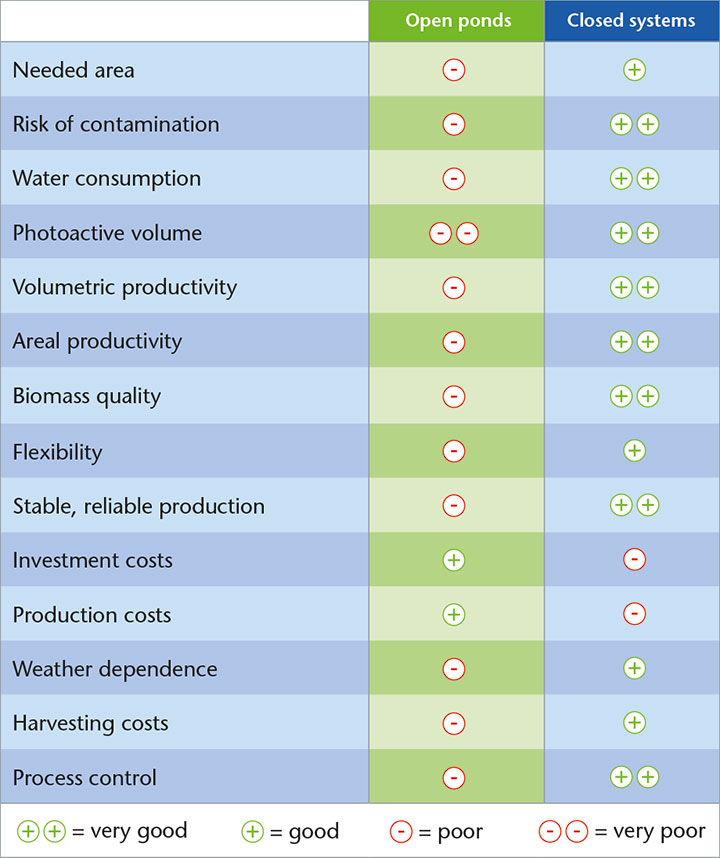

Por lo general, las algas fototróficas se pueden cultivar de dos formas diferentes, en sistemas abiertos o cerrados. La principal diferencia entre estos dos enfoques es si la solución de algas está separada de la atmósfera o no. Esto tiene una influencia crucial en el impacto medioambiental de la solución de las algas y en su capacidad de control.

Ventajas de los sistemas cerrados de un vistazo:

-

Productividad significativamente mayor

-

Menor riesgo de contaminación

-

Bajo consumo de agua

-

Uso reducido del espacio

-

Excelente pureza de la biomasa (calidad alimentaria)

-

Alta reproducibilidad de los resultados

-

Volumen de producción constante y predecible

-

Cosecha rentable gracias a una mayor concentración de algas

-

La posibilidad de cambiar fácilmente las algas cultivadas

-

Baja dependencia del clima

-

La posibilidad de una producción de 24 horas con iluminación artificial

Métodos

Las algas se pueden cultivar en estanques naturales abiertos. Sin embargo, en la producción industrial suelen encontrarse estanques artificiales hechos a mano. Normalmente son planas y no tienen más de 30 cm de profundidad. En el agua de estos estanques, las algas pueden conducir la fotosíntesis y formar biomasa con la ayuda de la radiación solar. Los estanques abiertos suelen construirse en configuraciones circulares o de canalizaciones. El estanque abierto de la pista es especialmente común. El agua se mantiene en movimiento, por ejemplo, mediante ruedas de paletas, para mezclar las algas.

Ventajas y desventajas de los sistemas abiertos

Los estanques abiertos son aparentemente baratos y fáciles de construir. Sin embargo, el peligro de contaminación, la alta evaporación del agua y las bajas productividades volumétricas son los principales retos, que conllevan unos resultados de biomasa de menor calidad, una gran absorción de agua y procesos posteriores costosos. Debido a la pérdida constante de agua, los estanques suelen salarse en exceso con el paso del tiempo. Las cubiertas pueden superar algunas dificultades, sin embargo, con un costo más elevado.

Con el cultivo de algas en sistemas cerrados, la solución de cultivo en comparación con los estanques abiertos se encuentra en contenedores cerrados. Por lo tanto, las algas se aíslan de la atmósfera inmediata. Existen diferentes formas de sistemas cerrados, que están dominados principalmente por reactores tubulares y de panel plano. Otras opciones son bolsas, las bobinas o las cúpulas. Las algas de los sistemas cerrados, dependiendo de su construcción, se mueven mediante bombas o CO2 inducido.

Ventajas y desventajas de los sistemas cerrados

Los sistemas cerrados requieren inicialmente una mayor inversión y más conocimientos sobre el cultivo de algas y las condiciones de producción. Sin embargo, un sistema cerrado recompensa a uno con una productividad y una calidad significativamente mayores y especialmente confiables. Esto se debe a que los factores que influyen en el cultivo en un sistema cerrado se pueden controlar con precisión, se evita la contaminación bacteriana y la entrada de suciedad, y el diseño permite un uso más eficaz de la luz en comparación con los estanques abiertos. Además, los sistemas cerrados pueden producir biomasa de uso alimentario.

Los métodos de cultivo cerrados se tienen especialmente en cuenta cuando la biomasa de alta calidad es el principal objetivo de cultivo. O cuando las algas necesitan un entorno controlado con precisión para su desarrollo. Este es el caso cuando el uso previsto de las algas es la nutrición humana, como parte integral de los cosméticos o en productos farmacéuticos. Lo ideal es que estos productos se fabriquen con un método de cultivo apto para uso alimentario.

La ubicación geográfica del cultivo de algas y el espacio disponible son cruciales para la elección del método de cultivo. Estos dos factores pueden eliminar un PBR abierto. Además, el aumento significativo de la productividad y la calidad del producto, así como la mejora de la capacidad de cálculo de la producción, también son razones convincentes para usar un método de cultivo cerrado. Hay muchas posibilidades para elegir. El método más común para el cultivo de algas cerradas es la producción de PBR tubulares, reactores de panel plano y bolsas de plástico.

Ventajas de los PBR tubulares de un vistazo:

Independientemente del material del envase, debido a su geometría, los PBR tubulares ofrecen las siguientes ventajas en comparación con otros sistemas cerrados:

-

Mayor productividad, gracias al uso óptimo de la luz en los tubos y al tiempo de inactividad poco habitual.

-

Capacidad excelente de cálculo de la producción, debido a que apenas se ha producido una interrupción imprevista de la producción.

Estas ventajas se aplican especialmente a los sistemas tubulares de vidrio. Los sistemas de vidrio también convencen por:

-

Menos formación de biopelículas, basada en la baja rugosidad superficial del vidrio.

-

Facilidad de limpieza con métodos químicos y mecánicos.

-

Una vida útil muy larga de hasta 50 años.

El costo total de propiedad más bajo en periodos de funcionamiento prolongados.

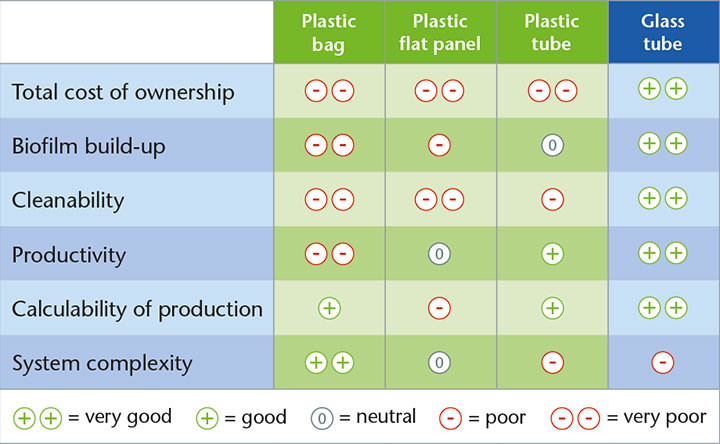

Tipos de sistemas cerrados

Los tubos de vidrio o polímero están dispuestos vertical u horizontalmente. En la mayoría de los casos, una bomba permite que el cultivo de algas pase a través del sistema tubular, tras lo cual el cultivo se recoge en un depósito y se recicla de nuevo en el sistema tubular. Los PBR tubulares permiten planificar la producción de forma confiable, teniendo en cuenta los procesos, la cantidad y la calidad. Además, son especialmente productivos, ya que pueden utilizar perfectamente el espacio disponible en el suelo y la radiación lumínica disponible. Además, son relativamente fáciles de limpiar.

Este sistema utiliza placas de vidrio o polímero. Los platos se disponen vertical u horizontalmente con una fina capa intermedia de cultivo de algas. Los sistemas proporcionan unas buenas condiciones de iluminación. Sin embargo, los sistemas sufren problemas de calentamiento y la tendencia a formar un exceso de biopelícula, especialmente cuando se utilizan placas de polímero. Estas biopelículas son difíciles de limpiar, ya que son mecánicamente difíciles de alcanzar.

Las bolsas de plástico hechas de PVC o PE se fijan en sistemas de soporte especiales para interceptar los sobrenadantes de cultivo. Los costes de inversión son bajos, pero la fuerte formación de biopelículas seguida por la frecuente sustitución de las bolsas hace que el proceso requiera mucha mano de obra y genere muchos residuos.

Los fotobiorreactores tubulares cerrados existen en tamaños de laboratorio y producción, ya que son los únicos sistemas capaces de producir biomasa de alta calidad para una producción rentable de productos de algas de alta gama como DHA, astaxantina o espirulina. Las algas para suplementos dietéticos se cultivan mejor en sistemas cerrados, ya que proporcionan un grado alto de pureza y productividad, lo que se traduce en una alta calidad del producto final. Además, el vidrio como envase garantiza que se puede producir a nivel alimentario.

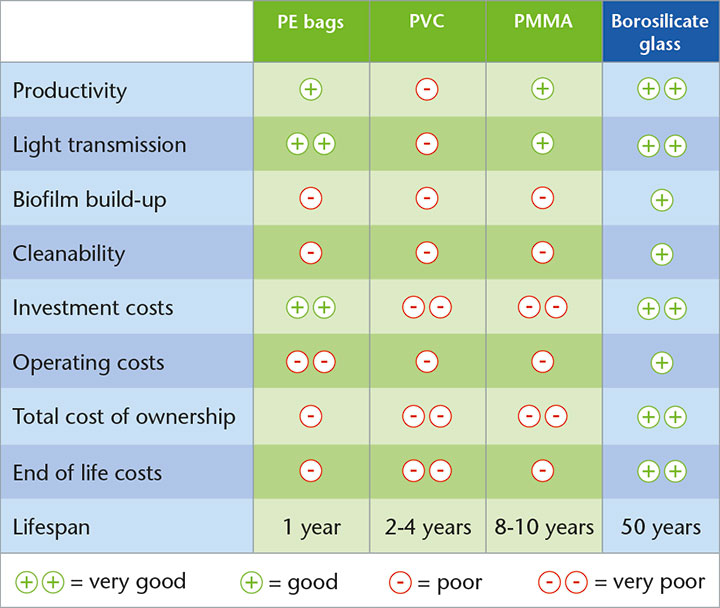

Para una mayor comprensión: La tabla presenta lo bien o mal que funcionan las alternativas con respecto a los criterios de evaluación importantes; de "muy bien" (++) a "muy mal" (--).

Los componentes centrales de un PBR cerrado son los contenedores en los que se produce el cultivo de algas. Estos contenedores pueden ser de plástico transparente o de vidrio. Ambos materiales tienen ventajas y desventajas que influyen en la frecuencia con la que se debe interrumpir la producción y en el alto costo total de propiedad de los PBR. Estos factores repercuten en los costos de producción de las algas.

Materiales con los que se construyen los PBR

El polietileno como variedad de polímeros se utiliza comúnmente durante el cultivo de algas en bolsas de plástico. Las bolsas de PE son especialmente rentables en el aprovisionamiento. Sin embargo, normalmente, deben sustituirse, a mas tardar, después de una temporada o un año. Esto se debe a que se cubren fácilmente con algas y a su capacidad escasa de limpieza. La sustitución está vinculada a los costos de material y a una gran cantidad de mano de obra, por lo que resulta cara.

El cloruro de polivinilo se utiliza normalmente para reactores de panel plano y tubulares. Los costos de adquisición de estos sistemas a un volumen determinado son más baratos que los de vidrio. Debido a que el PVC no puede transmitir todo el espectro de luz, el cultivo de algas en estos sistemas es menos productivo que con otros materiales. Además, el PVC se degrada muy rápidamente debido a la radiación ultravioleta que debe sustituirse cada 2-4 años cuando se utiliza en exteriores.

Una alternativa plástica para la fabricación de reactores tubulares es el uso de polimetilmetacrilato (PMMA o Perspex). En comparación con el PVC, el PMMA tiene la ventaja de transmitir todo el espectro de luz y apenas se degrada. La vida útil del PMMA con iluminación solar es de aproximadamente 10 años. Sin embargo, un reactor de PMMA del mismo volumen cuesta más que un reactor de vidrio, que dura 50 años. Además, el problema de la formación de biopelículas es común para plásticos como el PMMA.

En términos generales, para garantizar que los fotobiorreactores hechos de plástico puedan producir con el mismo grado de eficiencia, los elementos plásticos deben sustituirse dentro de la operación con una frecuencia comparable. Cuando se trata de periodos de funcionamiento más largos del reactor, esto se traduce en un costo total de propiedad desfavorable. Además, algunas variedades de polímeros emiten sustancias en la solución de algas, lo que hace que no sea posible el cultivo de algas de grado alimentario.

Los PBR tubulares casi siempre están hechos de vidrio de borosilicato. Este vidrio ofrece numerosas ventajas en comparación con otras variedades de polímeros. Permite que todo el espectro de luz alcance las algas dentro del tubo. Es resistente a la radiación ultravioleta, los productos químicos y el agua salada. Esta es la razón por la que los tubos hechos de vidrio de borosilicato son tan productivos después de 50 años como en la entrega. Tampoco son muy susceptibles a la formación de biopelícula. Si esto ocurre, se pueden limpiar con facilidad.

Ventajas del vidrio de borosilicato:

Transmisión luminosa

-

Transmisión excelente de la luz

-

Sin efecto de oscurecimiento ni solarización

-

Sin necesidad de aditivos ni recubrimientos de protección UV para garantizar las propiedades del material

-

Vida útil del vidrio de borosilicato > 50 años

Protección contra incendios

-

El cristal no arde ni desprende humos tóxicos

Lixiviación

-

El vidrio es un material químicamente, altamente resistente. En el caso del plástico, en función del tipo de polímero, los monómeros u oligomeros de sustancias peligrosas, como las moléculas de bisfenol, pueden filtrarse al cultivo de algas.

Limpieza

-

La estabilidad mecánica permite una limpieza continua en línea con gránulos de polímeros

-

La estabilidad química permite la limpieza in situ (CIP)

-

Menores costos de material y mantenimiento en comparación con el polímero de calidad

Estabilidad térmica

-

Solo tubos: Sin necesidad de bucles de expansión debido a la baja expansión térmica.

-

Ejemplo: para tubos de 5,5 m de largo y un aumento de temperatura de 20 °C/ 36 °F, la expansión del vidrio de borosilicato es de tan solo 0,36 mm/0,01", mientras que los polímeros se expanden de 3,3 a 8,8 mm/0,13"-0,35", dependiendo del tipo

Ahorro en costos

-

Los tubos de vidrio pueden durar cincuenta años o más

-

Solo tubos: Reducción del número de bastidores gracias a la alta estabilidad mecánica, lo que permite aumentar las distancias de soporte de los tubos sin que estos se caigan

-

Ejemplo: doble distancia en comparación con los tubos de PMMA

-

Solo tubos: Reducción del número de conexiones gracias a los largos tubos de 5,5 m de longitud

Deformación (solo tubos)

-

Sin deformación permanente de los tubos de vidrio a diferencia de los tubos de polímero

-

No quedan charcos en los tubos al vaciar el sistema

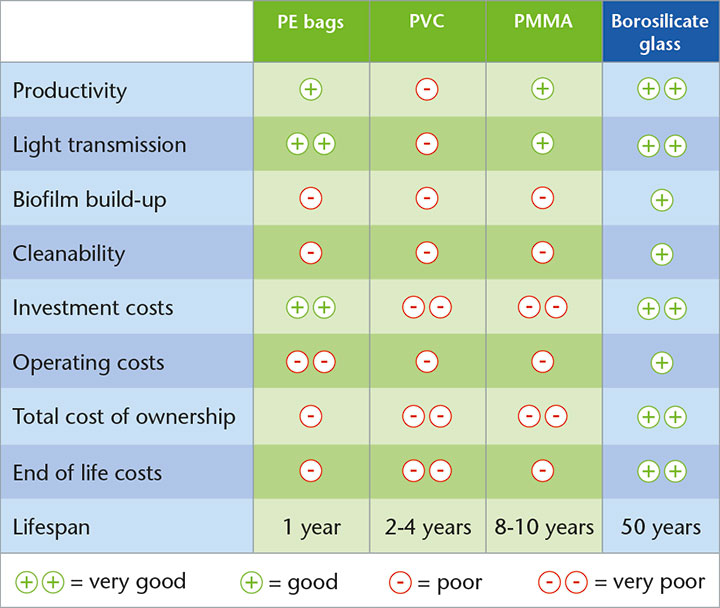

Para una mayor comprensión: La tabla presenta lo bien o mal que funcionan las alternativas con respecto a los criterios de evaluación importantes; de "muy bien" (++) a "muy mal" (--).

Si sus principales preocupaciones son los costos de producción de algas, la vida útil del sistema PBR y el costo total de propiedad, definitivamente está tomando la decisión correcta con un PBR de vidrio tubular. Sin embargo, incluso al elegir entre los PBR de vidrio, existen diferencias significativas. Estas diferencias pueden tener un impacto profundo en el rendimiento final del sistema y, por lo tanto, es crucial que las conozca.

Ventajas del vidrio de gama alta de un vistazo:

-

Larga vida útil de su fotobiorreactor de hasta 50 años gracias al vidrio mecánicamente estable y sin tensión

-

Mayor productividad gracias al grosor más fino de la pared del tubo

-

Construcción sencilla y sin tensión de los PBR sin huecos gracias a las mismas longitudes de tubo

-

Baja acumulación de biopelícula

-

Interrupción poco habitual de la producción debido a la limpieza

-

Sistema completo integrado gracias a los componentes coordinados

Por qué el vidrio de alta gama es la mejor opción para su fotobiorreactor

El vidrio de los tubos de PBR debe soportar numerosos impactos ambientales y procesos de limpieza, para que pueda cultivar algas productivamente dentro de ellos a lo largo de muchos años. Esta es la razón por la que SCHOTT utiliza vidrio de borosilicato. Este tipo de vidrio es:

-

Estable a los rayos UV La transmitancia de la luz del vidrio permanece casi constante, incluso cuando se expone a décadas de radiación solar y UV.

-

Químicamente estable Por lo tanto, los tubos de vidrio se pueden limpiar y desinfectar con numerosas soluciones químicas para eliminar la bioincrustación dentro del reactor.

-

Resistente a la sal: Esto es especialmente importante a la hora de planificar el cultivo de algas de agua salada.

Obtenga más información sobre las características físicas y químicas del vidrio de borosilicato en nuestra ficha técnica sobre el vidrio de borosilicato. Descargue la hoja de datos sobre el vidrio borosicato.

El tipo correcto de vidrio no es el único aspecto relevante a la hora de elegir tubos de vidrio para un PBR. Igual de importante es la forma en que se fabrica el vidrio, cómo se procesa el tubo de vidrio y cómo se diseña el sistema en su conjunto. Por lo tanto, los componentes de vidrio de gama alta con una productividad alta y un cálculo excelente de los beneficios en términos de costos difieren de los de menor calidad.

Obtenga más información sobre este tema: Cómo el uso de un PBR con componentes de vidrio de alta calidad hace que el cultivo de algas sea más viable económicamente

Para una mayor comprensión: La tabla presenta lo bien o mal que funcionan las alternativas con respecto a los criterios de evaluación importantes; de "muy bien" (++) a "muy mal" (--).

Qué opinan nuestros clientes

Superalimento del acuario tubular

Dado que la agricultura sostenible y la evitación de productos animales estan convirtiéndose en aspectos importantes del bienestar personal, hay un creciente interés en superalimentos ricos en vitaminas, ecológicos y amigables con el medio ambiente, como microalgas. Lee más sobre el futuro de la producción de alimentos sostenibles.

Aprende más (en inglés)