Photobioréacteurs

La culture industrielle des algues repose sur la technologie du photobioréacteur (PBR), qui dépend de tubes en verre solides, résistants aux UV, respectant la biosûreté et la sécurité alimentaire. Les solutions PBR de SCHOTT fournissent des tubes en verre de la plus haute qualité avec une transmission de la lumière exceptionnelle pour un équipement fiable et durable.

Tirer le meilleur parti de la nature

Les microalgues sont considérées comme une source intéressante de protéines et de nutriments végétaliens utilisés dans les compléments alimentaires pour de nombreux avantages sur la santé. Bien que les microalgues soient couramment présentes dans la nature, la culture industrielle est une méthode efficace de production de masse, avec les photobioréacteurs (PBR) qui produisent de grandes quantités de microalgues de haute qualité constante et non contaminées. Le tube en verre borosilicaté DURAN® est largement utilisé dans la technologie PBR, offrant l’environnement idéal pour la production de biomasse et la purification de l’eau.

Un partenaire mondial pour la technologie PBR

SCHOTT a travaillé avec quelques-unes des plus grandes sociétés de culture d’algues au monde, en fournissant des tubes en verre de différentes formes, dimensions et modèles pour les photobioréacteurs les plus récents. Les verres borosilicatés tels que DURAN® offrent une transmission optimale de la lumière, une longue durée de vie, des performances constantes et une résistance exceptionnelle, ce qui en fait le choix numéro un pour ce secteur en plein essor.

Comment choisir un PBR ?

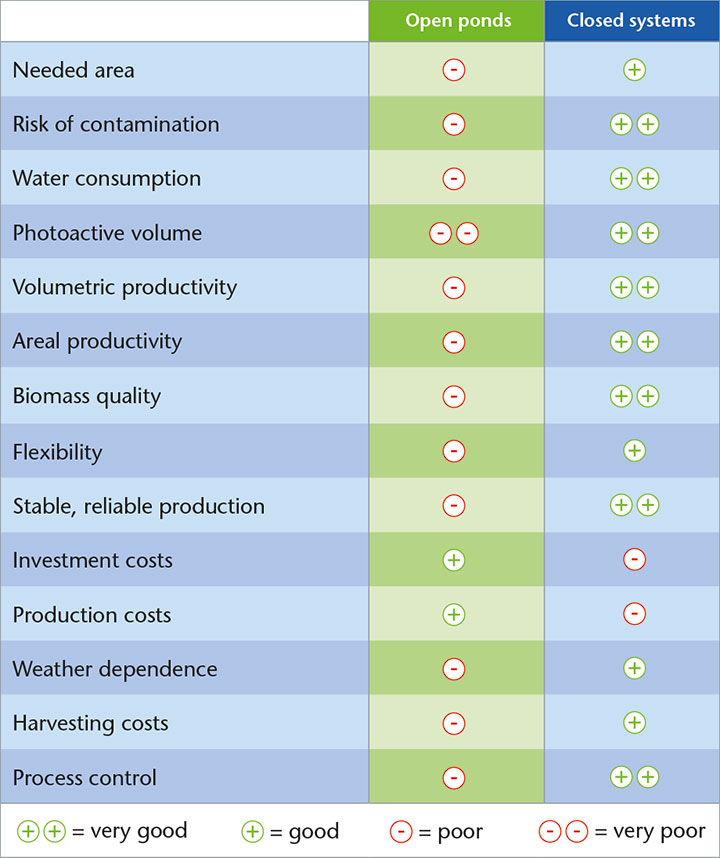

Les algues phototrophiques peuvent généralement être cultivées de deux manières différentes, dans des systèmes ouverts ou fermés. La principale différence entre ces deux approches réside dans le fait que la solution d’algues soit séparée de l’atmosphère ou non. Cela a une influence cruciale sur les impacts environnementaux qui peuvent affecter la solution d’algues et sur la manière dont la culture des algues peut être contrôlée.

Aperçu des avantages des systèmes fermés :

-

Productivité nettement supérieure

-

Risque de contamination atténué

-

Faible consommation d’eau

-

Faible encombrement

-

Excellente pureté de la biomasse (qualité alimentaire)

-

Haute reproductibilité des résultats

-

Volume de production constant et prévisible

-

Une récolte rentable grâce à une concentration en algues plus élevée

-

La possibilité d’un changement facile des algues cultivées

-

Faible dépendance aux intempéries

-

La possibilité d’une production de 24 h avec éclairage artificiel

Méthodes

Les algues peuvent être cultivées dans des bassins naturels ouverts. Cependant, dans la production industrielle, on trouve généralement des bassins artificiels. Ils sont généralement plats et ne dépassent pas 30 cm de profondeur. Dans l’eau de ces bassins, les algues sont capables de réaliser une photosynthèse et de former de la biomasse à l’aide du rayonnement solaire. Les bassins ouverts sont généralement construits dans des configurations circulaires ou de type raceway. Le bassin ouvert raceway est particulièrement courant. L’eau est maintenue en mouvement, par exemple par des roues à aubes, pour mélanger les algues.

Les avantages et les inconvénients des systèmes ouverts

Les bassins ouverts semblent peu coûteux et faciles à construire. Cependant, le danger de contamination, l’évaporation élevée de l’eau et les faibles productivités volumétriques sont les principaux défis qui conduisent à une production de biomasse de moindre qualité, une absorption importante de l’eau et des processus en aval coûteux. En raison de la perte d’eau constante, les bassins sont souvent sursalés au fil du temps. Certaines difficultés peuvent être surmontées par l'installation de toits, mais à un coût plus élevé.

Avec la culture d’algues en systèmes fermés, la solution de culture par rapport aux bassins ouverts se trouve dans des conteneurs fermés. Les algues sont donc isolées de l’atmosphère immédiate. Il existe différentes formes de systèmes fermés, qui sont principalement des réacteurs tubulaires et plats. Les autres options sont les sacs, les bobines ou les dômes. Les algues dans les systèmes fermés, selon leur construction, sont mises en mouvement par le CO2 induit ou des pompes.

Les avantages et les inconvénients des systèmes fermés

Les systèmes fermés nécessitent d’abord un investissement plus important et davantage de connaissances sur la culture et les conditions de production des algues. Un système fermé, cependant, permet une productivité et une qualité nettement supérieures et particulièrement fiables. En effet, les facteurs ayant un impact sur la culture dans un système fermé peuvent être contrôlés avec précision, on évite la contamination bactérienne ainsi que les impuretés extérieures, et leur conception permet une utilisation plus efficace de la lumière par rapport aux bassins ouverts. En outre, les systèmes fermés sont capables de produire de la biomasse pour une application alimentaire.

Les méthodes de culture fermées sont particulièrement prises en compte lorsque la biomasse de haute qualité est l’objectif principal de la culture. Ou lorsque les algues ont besoin d’un environnement contrôlé avec précision pour leur développement. C’est le cas lorsque les algues sont destinées à l’alimentation humaine, en tant que composant des cosmétiques ou dans les produits pharmaceutiques. Idéalement, ces produits sont créés selon une méthode de culture de qualité alimentaire.

L’emplacement géographique de la culture d'algues et l’espace disponible sont essentiels pour le choix de la méthode de culture. Ces deux facteurs éliminent potentiellement un PBR ouvert. En outre, l’augmentation significative de la productivité et de la qualité du produit, ainsi que l’amélioration de la calculabilité de la production, sont également des raisons impérieuses pour utiliser une méthode de culture fermée. Vous avez le choix entre de nombreuses possibilités. La méthode la plus courante de culture d’algues fermées est la production dans des PBR tubulaires, des réacteurs plats et des sacs plastiques.

Aperçu des avantages des PBR tubulaires :

Quelle que soit la matière du contenant, en raison de leur géométrie, les PBR tubulaires présentent les avantages suivants par rapport aux autres systèmes fermés :

-

Productivité accrue grâce à une utilisation optimale de la lumière dans les tubes et à des temps d'arrêt simultanés rares.

-

Excellente calculabilité de la production, en raison de leur quasi-absence d'interruption de production non planifiée.

Ces avantages s’appliquent particulièrement aux systèmes tubulaires en verre. Les systèmes en verre convainquent en outre par :

-

Moins de formation de biofilm, grâce à la faible rugosité de la surface du verre.

-

Nettoyage plus facile grâce aux méthodes chimiques et mécaniques.

-

Très longue durée de vie, jusqu’à 50 ans.

Le coût total de possession le plus bas sur de longues périodes de fonctionnement.

En savoir plus sur ce sujet :

Types de systèmes fermés

Les tubes en verre ou en polymère sont disposés verticalement ou horizontalement. Dans la plupart des cas, une pompe permet à la culture d’algues de traverser le système tubulaire, après quoi la culture est collectée dans un réservoir et recyclée dans le système tubulaire. Les PBR tubulaires permettent de planifier la production de manière fiable, en tenant compte des processus, de la quantité et de la qualité. De plus, ils sont particulièrement productifs, car ils sont en mesure d’utiliser parfaitement l’espace au sol disponible et le rayonnement lumineux disponible. Ils sont également relativement faciles à nettoyer.

Ce système utilise des plaques en verre ou en polymère. Les plaques sont disposées verticalement ou horizontalement avec une fine couche de culture d’algues entre elles. Les systèmes procurent de bonnes conditions d’éclairage. Les systèmes souffrent, cependant, de problèmes de chauffage et de la tendance à former un excès de biofilm, en particulier lorsque des plaques polymères sont utilisées. Ces biofilms sont difficiles à nettoyer, car ils sont mécaniquement difficiles d’accès.

Des poches plastiques en PVC ou PE sont fixées sur des supports spéciaux pour intercepter les surnageants de la culture. Les coûts d’investissement sont faibles, mais une formation importante de biofilm suivie d’un remplacement fréquent des sacs rend le processus fastidieux et génère beaucoup de déchets.

Les photobioréacteurs tubulaires fermés existent en format prototype et série, car il s’agit des seuls systèmes capables de produire de la biomasse de haute qualité pour une production rentable de produits à base d’algues haut de gamme tels que le DHA, l’astaxanthine ou la spiruline. Les algues destinées aux compléments alimentaires sont mieux cultivées dans des systèmes fermés, car ils présentent un degré élevé de pureté et de productivité, ce qui se traduit par une qualité élevée du produit final. De plus, le verre en tant que contenant garantit que l’on peut produire à un niveau de qualité alimentaire.

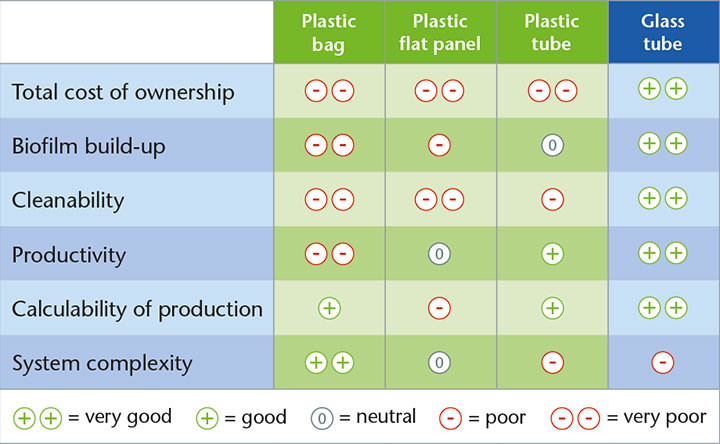

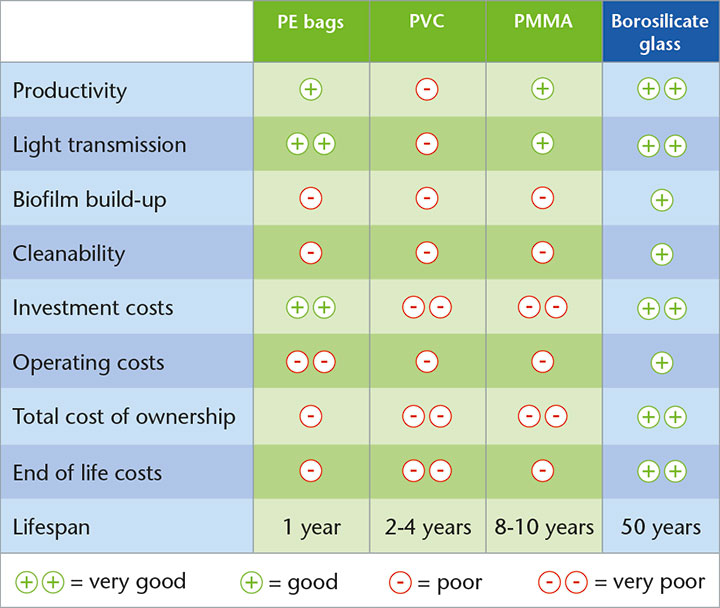

Pour une meilleure compréhension : Le tableau présente les performances des alternatives en ce qui concerne les critères d’évaluation importants, de « très bien » (++) à « très mal » (--).

Les composants principaux d’un PBR fermé sont les contenants dans lesquels la culture d'algues s'effectue. Ces contenants peuvent être en plastique transparent ou en verre. Les deux matériaux présentent des avantages et des inconvénients qui ont une influence sur la fréquence à laquelle la production doit être interrompue et sur le coût total de propriété des PBR. Ces facteurs ont ensuite un impact sur les coûts de production des algues.

En savoir plus sur ce sujet :

Matériaux à partir desquels les PBR sont construits

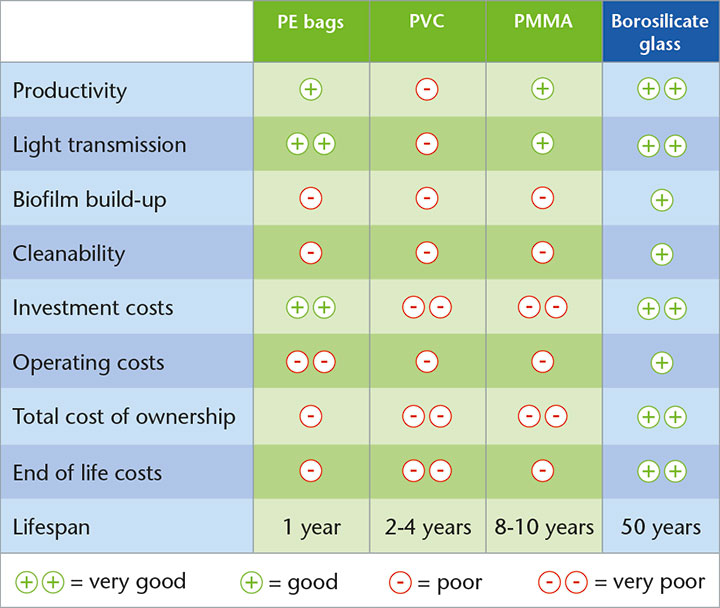

Le polyéthylène en tant que variété de polymère est couramment utilisé lors de la culture d’algues dans des poches plastiques. Les sacs en PE sont particulièrement économiques lors de l’acquisition. Ils doivent cependant être remplacés au plus tard, après une saison ou un an, en général Cela est dû au fait qu’elles sont facilement recouvertes d’algues et à leur faible capacité de nettoyage. Le remplacement est lié aux coûts des matériaux et à la main-d'œuvre, et est donc coûteux.

Le polychlorure de vinyle est généralement utilisé pour les réacteurs plats et tubulaires. Les coûts d’approvisionnement de ces systèmes pour un volume donné sont moins élevés que ceux des systèmes en verre. Comme le PVC n’est pas capable de transmettre l’ensemble du spectre lumineux, la culture d’algues dans ces systèmes est moins productive qu’avec d’autres matériaux. De plus, le PVC se dégrade très rapidement sous rayonnement UV de sorte qu’il doit être remplacé, lorsqu’il est utilisé à l’extérieur, tous les 2 à 4 ans.

Une alternative en plastique pour la fabrication de réacteurs tubulaires est l’utilisation de polyméthacrylate de méthyle (PMMA ou Perspex). Par rapport au PVC, le PMMA présente l’avantage de transmettre l’ensemble du spectre lumineux et de ne pas se dégrader. La durée de vie du PMMA sous éclairage solaire est d’environ 10 ans. Cependant, un réacteur PMMA, à volume égal, coûte plus cher qu’un réacteur en verre, qui dure 50 ans. En outre, le problème de la formation de biofilm est fréquent pour les plastiques tels que le PMMA.

D’une manière générale, pour s’assurer que les photobioréacteurs en plastique peuvent produire avec le même degré d'efficacité, les éléments en plastique doivent être remplacés durant l'opération comparativement beaucoup plus souvent. En ce qui concerne les périodes de fonctionnement plus longues du réacteur, cela entraîne un coût total d'acquisition désavantageux. De plus, certaines variétés de polymères émettent des substances dans la solution d’algues, ce qui rend impossible la culture d’algues de qualité alimentaire.

Les PBR tubulaires sont presque toujours en verre borosilicaté. Ce verre offre de nombreux avantages par rapport aux autres variétés de polymères. Il permet à l’ensemble du spectre lumineux d’atteindre les algues à l’intérieur du tube. Il résiste aux rayons UV, aux produits chimiques et à l’eau salée. C’est la raison pour laquelle les tubes en verre borosilicaté sont tout aussi productifs après 50 ans qu’au moment de la livraison. Ils ne sont pas non plus très susceptibles de former du biofilm. Même si cela se produit, ils peuvent être facilement nettoyés.

Avantages du verre borosilicaté :

Transmission lumineuse

-

Excellente transmission lumineuse

-

Pas de solarisation ni d'effet brunissant

-

Aucun additif ou revêtement de protection UV nécessaire pour garantir les propriétés du matériau

-

Durée de vie du verre borosilicaté > 50 ans

Protection contre le feu

-

Le verre ne brûle pas et ne dégage pas de fumées toxiques

Lixiviation

-

Le verre est un matériau hautement résistant aux produits chimiques. Avec le plastique, selon le type de polymère, des monomères ou des oligomères de substances dangereuses telles que les molécules de bisphénol peuvent s'infiltrer dans la culture d’algues.

Nettoyage

-

La stabilité mécanique permet un nettoyage continu avec des granules de polymère

-

La stabilité chimique permet un nettoyage en place (NEP)

-

Coûts de matériaux et de maintenance réduits par rapport aux polymères de qualité

Stabilité thermique

-

Tubes uniquement : Pas besoin de boucles de dilatation en raison de la faible dilatation thermique.

-

Exemple : pour les tubes de 5,5 m de long et une augmentation de température de 20 °C/36 °F, la dilatation du verre borosilicaté est de seulement 0,36 mm/0,01'' tandis que les polymères se dilatent de 3,3-8,8 mm/0,13''-0,35'' en fonction du type de polymère

Économies

-

Les tubes en verre peuvent durer cinquante ans voire plus

-

Tubes uniquement : Réduction du nombre de supports grâce à une stabilité mécanique élevée, ce qui permet d’augmenter les distances entre les supports des tubes sans affaissement des tubes

-

Exemple : distance doublée par rapport aux tubes en PMMA

-

Tubes uniquement : Réduction du nombre de raccords grâce aux longs tubes de 5,5 m

Affaissement (tubes uniquement)

-

Pas de déformation permanente des tubes en verre contrairement aux tubes en polymère

-

Pas de résidus d'eau dans les tubes lors de la vidange du système

Pour une meilleure compréhension : Le tableau présente les performances des alternatives en ce qui concerne les critères d’évaluation importants, de « très bien » (++) à « très mal » (--).

Si vos principales inquiétudes concernent les coûts de production des algues, la durée de vie du système PBR et le coût total d'acquisition, vous faites définitivement le bon choix avec un PBR en verre tubulaire. Cependant, même en choisissant parmi les PBR en verre, il existe des différences significatives. Ces différences peuvent avoir un impact profond sur les performances finales du système et il est donc essentiel que vous en soyez conscient.

Aperçu des avantages du verre haut de gamme :

-

Longue durée de vie de votre photobioréacteur jusqu’à 50 ans grâce à un verre stable et sans tension mécanique

-

Productivité accrue grâce à une épaisseur de paroi de tube plus fine

-

Construction facile et sans tension des PBR sans espace grâce aux longueurs de tubes qui sont toutes identiques

-

Faible formation de biofilm

-

Rares interruptions de production pour cause de nettoyage

-

Système intégré complet grâce à des composants coordonnés

Pourquoi le verre haut de gamme est le meilleur choix pour votre photobioréacteur

Le verre des tubes PBR doit résister à de nombreux impacts environnementaux et aux processus de nettoyage, afin que vous puissiez y cultiver les algues de manière productive pendant de nombreuses années. C’est pourquoi SCHOTT utilise du verre borosilicaté. Ce type de verre est :

-

Stable par rapport aux UV La transmission lumineuse du verre reste presque constante, même lorsqu’il est exposé à des décennies de rayonnement solaire et rayons UV.

-

Stable chimiquement Par conséquent, les tubes en verre peuvent être nettoyés et désinfectés avec de nombreuses solutions chimiques pour éliminer l’encrassement biologique dans le réacteur.

-

Résistant au sel : C’est particulièrement important lorsqu'on prévoit de cultiver des algues dans l'eau salée.

Pour en savoir plus sur les caractéristiques physiques et chimiques du verre borosilicate, consultez notre fiche d’information sur le verre borosilicate. Téléchargez la fiche technique sur le verre borosilicaté.

Le bon type de verre n’est pas le seul aspect pertinent lors du choix de tubes en verre pour un PBR. Il est tout aussi important de savoir comment le verre est fabriqué, comment le tube en verre est travaillé et comment le système dans son ensemble est conçu. Par conséquent, les composants en verre haut de gamme avec une productivité élevée et d’excellents rapports coûts bénéfices diffèrent des composants de qualité inférieure.

En savoir plus sur ce sujet : Comment l’utilisation d’un PBR avec des composants en verre haut de gamme rend la culture des algues plus viable économiquement

Pour une meilleure compréhension : Le tableau présente les performances des alternatives en ce qui concerne les critères d’évaluation importants, de « très bien » (++) à « très mal » (--).

Ce que disent nos clients

Superaliment de l'aquarium tubulaire

L'agriculture durable et le renoncement aux produits d'origine animale étant devenus des aspects importants du bien-être personnel, les super-aliments riches en vitamines et respectueux de l'environnement, tels que les microalgues, suscitent un intérêt croissant. En savoir plus sur l'avenir de la production alimentaire durable.

Apprendre encore plus (en anglais)