전자 패키징 소재 및 디자인

전자 패키징에는 어떤 소재가 사용됩니까?

다양한 소재 및 일반적인 사용 사례 살펴보기:접착제 및 밀봉제:

전자 패키징에는 에폭시 수지 및 실리콘 고무와 같은 접착제와 밀봉제가 일반적으로 사용됩니다.

에폭시는 강력한 접착력을 제공하는 반면 실리콘은 유연성과 습기에 대한 내성을 제공합니다.

복합체:

유리섬유 에폭시(FR-4)는 전기 절연 특성으로 인해 인쇄 회로 기판(PCB)에 자주 사용됩니다.

금속 매트릭스 복합체는 금속과 세라믹을 결합하여 열 성능이 향상되어 방열판에 유용한 소재를 만듭니다.

금속:

금속은 전자 패키징에 흔히 사용되는 소재입니다. 사용되는 특정 금속은 필요한 전도도, 열 특성 및 환경 보호 등에 따라 달라집니다.

알루미늄은 경량 인클로저와 방열판에 주로 사용되며, 구리는 전기 연결에 적합합니다. 강철은 뛰어난 구조적 지지력과 차폐 기능을 제공합니다.

니켈과 주석은 내식성을 위한 적합한 선택이며, 금은 신뢰성이 높은 커넥터에 이상적입니다.

베릴륨 구리 및 자기 합금과 같은 다양한 합금도 특수 응용 분야에 유용할 수 있습니다.

플라스틱:

폴리에틸렌, 폴리프로필렌 및 폴리염화비닐은 비용 효율적인 전기 절연, 습기와 먼지로부터 전자 부품을 보호하는 데 주로 사용됩니다.

내충격성과 투명성으로 알려진 폴리카보네이트는 디스플레이 화면이 있는 장치의 보호 커버를 만드는 데 주로 사용됩니다.

아크릴로니트릴 부타디엔 스티렌(ABS)은 인클로저 및 구조 구성품에 강도와 내충격성의 적절한 균형을 제공합니다.

폴리에테르에테르케톤(PEEK)과 같은 플라스틱은 습기 차단 밀봉을 만드는 데 사용되지만 밀폐되지는 않습니다.

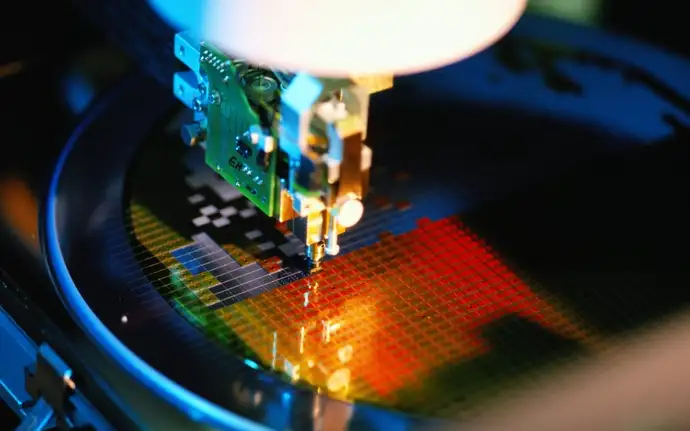

아크릴레이트 또는 에폭시와 같은 합성 수지는 트랜스퍼 몰딩에 널리 사용됩니다. 이 공정은 합성 수지가 유연해질 때까지 가열한 다음 금형 캐비티에 가압하여 반도체 소자를 캡슐화하는 단계를 거칩니다.

세라믹:

알루미나는 전기 절연 및 열 전도도를 위한 패키징에 사용됩니다.

질화 알루미늄은 우수한 전기 절연 및 열 관리 특성을 갖고 있습니다.

또 다른 일반적인 세라믹은 탄화 규소로, 열 전도도가 높고 고출력 전자 장치에 사용되는 것으로 알려져 있습니다.

열 인터페이스 소재:

이러한 소재는 단단한 표면 사이에 배치하면 열을 전도합니다. 패키징의 경우, 열 전달 및 온도 관리를 더욱 개선하여 과열을 방지하기 위해 열 발생 구성품과 방열판 사이에 그리스 및 패드 형태의 열 인터페이스 소재를 적용하는 경우가 많습니다.

폼 및 개스킷:

폴리우레탄과 실리콘 폼은 충격을 흡수하고 쿠션 장벽을 제공하는 데 사용되는 유연하고 부드러운 소재입니다. 일반적으로 고무, 실리콘 또는 네오프렌으로 만들어진 개스킷은 습기, 먼지 또는 전자기 간섭의 침입을 방지하는 데 사용됩니다.

금속화 및 코팅:

전자 부품의 금속화 또는 코팅은 전기 전도도, 내식성 및 환경 보호와 같은 기능을 향상시킬 수 있습니다. 금, 은, 구리는 전기 전도도를 높이는 데 주로 사용되는 반면, 니켈, 팔라듐, 주석 및 백금은 산화, 내식성, 심미적 특성을 개선하는 데 사용할 수 있습니다.

유리:

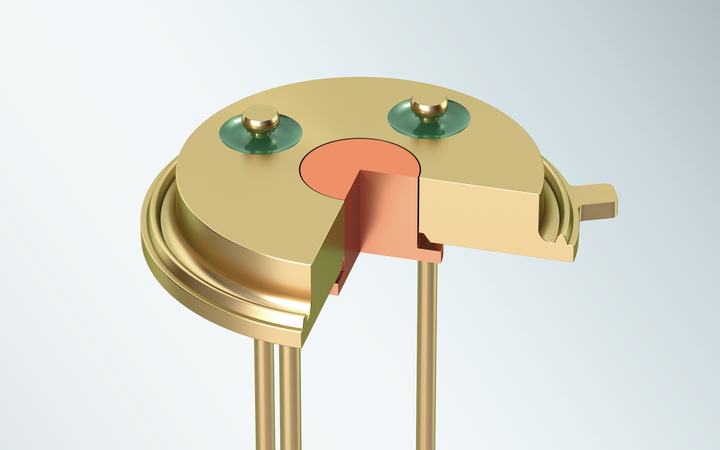

- 유리는 서로 호환되는 열 팽창 계수를 가진 금속과 다양한 유리 유형을 결합하는 밀폐형 유리 대 금속 밀봉의 핵심 구성품입니다.

- 비슷한 열 특성을 가진 소재로 제작된 유리 대 금속 밀봉의 경우 코바(Kovar), 강철 또는 스테인리스 스틸과 알루미나 세라믹을 사용할 수 있습니다.

- 기계적으로 견고한 패키지를 만드는 데 열 차이를 이용하는 압축 유리 대 금속 밀봉의 경우 탄소강, 스테인리스강, 인코넬(Inconel)로 알려진 니켈 크롬 기반 초합금 및 니켈 철이 일반적으로 사용됩니다.

- 생체 적합성이 중요한 경우 일반적으로 티타늄 또는 백금 소재를 선택합니다. 유리 및 유리 대 금속 밀봉은 패키징에 사용될 뿐만 아니라 광학 창, 캡 및 커버에도 광범위하게 적용됩니다.

전자 패키징에 사용되는 일반적인 유리 유형

- 높은 내열성과 낮은 열 팽창 계수를 제공하여 온도 변화가 큰 응용 분야에 적합합니다.

- 일반적인 응용 분야에는 센서 패키징 또는 커넥터와 같은 밀폐 밀봉 유리 대 금속 구성품이 있습니다.

- 석영 유리로도 알려진 용융 실리카는 유리한 광학 특성과 높은 자외선 및 적외선 투명성을 제공합니다.

- 일반적인 응용 분야로는 광학 구성품, 고주파 장치, 반도체 기판 등이 있습니다.

알루미노규산염 유리는 열적, 기계적 특성 덕분에 높은 견고성과 내충격성이 요구되는 사용 사례에 자주 사용됩니다.

- 글라스세라믹은 유리와 세라믹의 유익한 특성을 결합한 소재입니다. 유리와 마찬가지로 인터페이스 소재 없이 금속으로 직접 밀봉할 수 있습니다. 또한 세라믹에 필적하는 열 안정성과 기계적 강도를 제공합니다.

- 응용 분야에는 고온 환경에서의 패키징 구성품 및 밀봉 소재가 포함됩니다.

HEATAN® 글라스세라믹에 대해 자세히 알아보십시오.

- 패시베이션 레이어 또는 패시베이션 코팅이라고도 하는 패시베이션 유리는 전자 패키징 응용 분야에서 반도체 장치 및 전자 부품에 보호 박막 레이어를 추가하는 데 사용됩니다.

- 이러한 보호 레이어는 반도체의 성능을 저하시킬 수 있는 습기와 같은 환경 요인으로부터 부식을 방지하고 신뢰성과 저항성을 높이는 데 도움이 됩니다.

- 패시베이션 유리는 일반적으로 Pb-Si-Borate-, Zn-Borate 또는 붕규산염 유리입니다.

- SCHOTT 패시베이션 유리에 대한 자세한 정보

- 낮은 연화점(550°C 미만) 덕분에 납땜 유리(프릿 유리라고도 함)는 열 손상을 일으키지 않고 유리를 세라믹, 금속 또는 기타 유리에 접합할 수 있습니다.

- 유리 납땜/접합 공정은 납땜 유리(보통 분말 또는 사전 성형 상태)를 접합할 표면에 적용한 다음 연화점까지 가열하는 것으로 이루어집니다. 유리는 액화되어 냉각 시 결합이 이루어집니다.

- 유리 납땜은 광전자 패키징, MEMS 패키징 및 디스플레이 장치 밀봉과 같은 응용 분야에 일반적으로 사용됩니다.

- SCHOTT 납땜 유리에 대한 자세한 정보

- 일부 전자 패키징 응용 분야에는 전해질, 방사선에 대한 저항성 또는 유전율이 낮은 유리 유형(예: 마이크로 전자 응용 분야)과 같은 특정 소재 특성을 가진 특수 유리 유형이 필요합니다.

SCHOTT는 수백 가지의 표준 유리 유형을 제공하면서도 새로운 응용 분야 및 고객 요구 사항에 맞는 새로운 유리를 지속적으로 개발하고 있습니다.

- 사파이어는 유리 유형이 아니라 산화 알루미늄의 결정 형태이지만, 우수한 광학 투명성, 경도 및 전기 절연성과 같은 유리와 유사한 특성을 제공합니다.

- 전자 패키징에서 사파이어는 일반적으로 반도체 기판으로 사용되거나 광학 창 및 캡을 만드는 데 사용됩니다.

전자 패키징 디자인이란 무엇입니까?

전자 패키지를 디자인할 때는 다양한 요소가 작용합니다.모든 디자인 퍼즐에서 다양한 조각은 온도 및 압력 범위를 포함하여 전자 장치가 작동하는 환경의 영향을 가장 많이 받습니다.

애플리케이션 중심의 설계 고려사항에는 전기 피드스루에 필요한 전압, 전류 및 주파수가 포함됩니다. 정전기 방전(ESD) 방지 및 다른 소재와의 호환성은 추가적인 요소입니다.

그리고 그 배경에는 제조 가능성, 크기 및 비용의 숨은 요소가 있습니다. 이러한 요소를 고려하면 최적의 성능을 제공할 뿐만 아니라 실제 환경에서도 적합한 디자인을 만들 수 있습니다.

다음은 가장 일반적인 중요 디자인 고려사항에 대한 개요입니다.

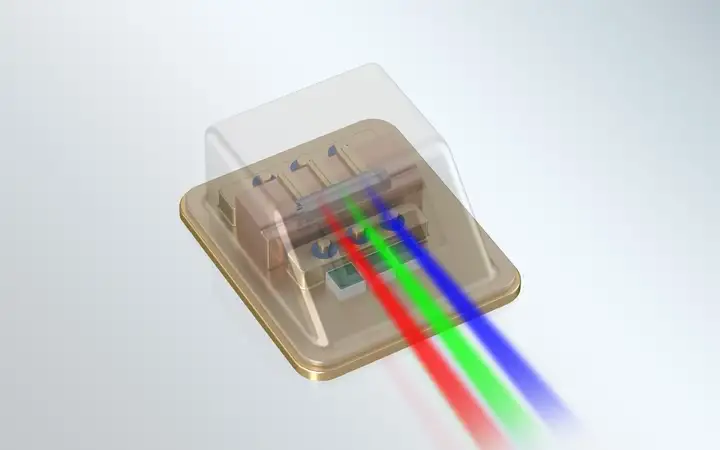

전기

전자 패키지는 신호 무결성, 전력 분배 및 전자기 호환성을 갖춰야 합니다. 이를 위해서는 효율적인 전력 분배 네트워크를 구축하고 전자기 간섭을 관리하는 동시에 신호 손실, 노이즈 및 간섭을 최소화하도록 설계해야 합니다. 일부 응용 분야의 경우, 무선 주파수 신호가 통과할 수 있도록 패키지를 설계하거나 특정 파장의 빛이 들어오고 나갈 수 있는 광학 창을 장착해야 합니다. 또한 무선 주파수 노이즈 방출 및 정전기 방전을 차단하는 방식으로 패키징을 설계해야 할 수도 있습니다.

기계적

기계적 요소에 관해서는 구조적 무결성, 크기 및 소재 선택을 고려하는 것이 중요합니다. 패키징은 물리적 스트레스를 견딜 수 있어야 하고, 사용 가능한 공간에 맞아야 하며, 강도와 내구성을 향상시키는 소재를 사용해야 합니다. 장치의 손쉬운 조립 및 서비스 기능은 제조 및 유지보수에도 중요합니다.

열

과열은 조기 고장을 일으킬 뿐만 아니라 안전 문제를 초래할 수 있습니다. 따라서 방열판과 열 경로를 설계하여 온도를 관리하고 열 전도성 소재를 선택하는 것이 중요합니다.

광학

장치가 광학 구성품을 사용하는 경우 투명성, 빔 쉐이핑, 반사 방지 코팅 및 광 관리가 중요한 고려사항입니다. 최적의 성능을 위해 패키지 디자인은 광 또는 광학 신호가 통과할 수 있으면서도 눈부심과 반사를 최소화해야 합니다.

전자 패키징 디자인에서 SIP란 무엇입니까?

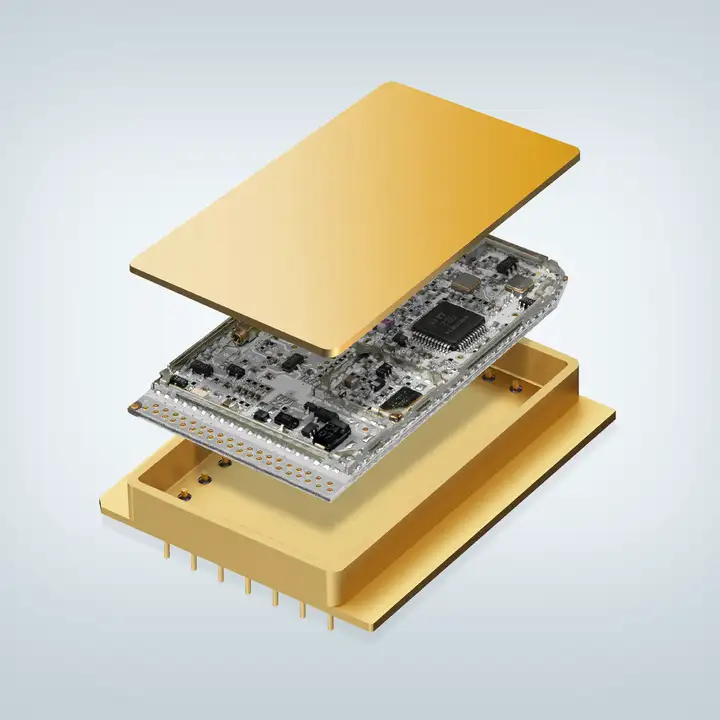

시스템-인-패키지(SIP)는 마이크로 컨트롤러, 메모리 칩, 패시브 구성품 또는 센서와 같은 여러 집적 회로(IC) 또는 전자 구성품을 단일 패키지에 통합하는 고급 패키징 기술입니다. SIP는 작은 설치 공간에서 더 많은 기능을 구현할 수 있는 마이크로 전자 패키징의 하위 집합으로, 더욱 컴팩트하고 소형화된 고성능 전자 시스템을 개발할 수 있습니다. 멀티 칩 모듈(MCM), 패키지 온 패키지, 3D 패키징 등이 있습니다.

SIP 방식은 일반적으로 다양한 유형의 구성품과 함께 사용할 수 있지만, MCM 패키징은 IC를 특별히 통합합니다. MCM 패키징은 고성능, 소형화 및 향상된 시스템 통합이 필수적인 경우에 주로 사용됩니다. 마이크로프로세서, 메모리 모듈 및 스마트폰과 같은 첨단 전자 시스템과 고속 데이터 통신 장치에 사용됩니다.

SIP 기술에서 MCM 패키징의 장점

전자 패키징에서 열 관리란 무엇입니까?

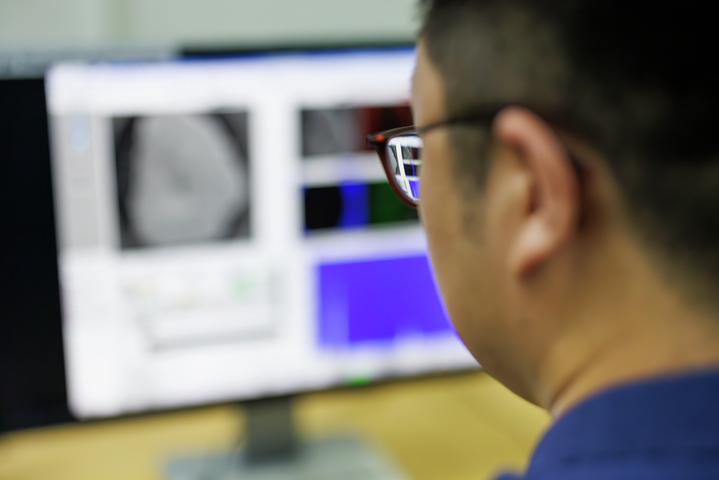

전자 패키징 설계에서 효과적인 온도 관리는 전자 장치를 안전한 작동 온도 내에 유지하는 데 필수적입니다. 적절한 열 방출은 장치와 시스템의 신뢰성과 성능도 개선할 수 있습니다. 특정 응용 분야의 경우 전자 장치에서 발생하는 열로 인해 장치가 손상되거나 수명이 단축될 수 있습니다. 예를 들어, 광학 센서 및 기타 이미징 시스템은 대량의 데이터를 수집하기 때문에 많은 양의 열을 발생시킵니다. 통신 레이저의 경우 냉각 성능이 향상되면 과열 없이 고출력의 레이저를 사용할 수 있습니다.

다양한 패키징 접근법을 사용하여 전자 장치를 냉각할 수 있습니다. 예를 들어, 장치를 패키지에 열 접합하여 열 질량을 제공하거나, 열전 냉각기를 구성품과 패키지 사이에 추가하거나, 전도성이 좋은 질화알루미늄과 같은 소재를 절연체로 사용할 수 있습니다. 또한, 방열판을 전자 패키지에 납땜할 수 있습니다.

열 관리의 주요 측면은 다음과 같습니다.

- 디자인: PCB 레이아웃의 신중한 설계, 열 전도성 소재 선택 및 최적화된 방열판을 사용하면 최적의 공기 흐름을 달성하고 과열을 방지하는 데 도움이 될 수 있습니다.

- 시뮬레이션 및 테스트: 컴퓨터 모델링과 실제 물리적 측정 및 테스트는 소재 및 구성품의 열 성능을 평가하고 검증하는 데 필수적입니다.

열 관리를 위해 사용되는 일반적인 소재 및 구성품

방열판은 전자 부품에서 열을 흡수하고 방출하는 금속 구성품입니다. 열 전달을 위한 표면적을 늘리고 팬 또는 기타 냉각법과 결합하는 경우가 많습니다.

열 인터페이스 소재에는 열전도성을 개선하고 열 저항을 줄이기 위해 구성품과 방열판 사이에 배치할 수 있는 열 페이스트 또는 열 패드가 있습니다.

열전기 냉각기, 팬, 파이프 또는 액체 냉각과 같은 액티브 냉각 시스템은 전자 부품의 열을 제거할 수 있습니다.

상변화 소재는 특정 온도에서 위상을 변화시키고(예: 고체에서 액체로) 상전이 과정에서 열을 흡수하고 방출하는 데 사용할 수 있습니다.

다음 내용도 도움이 되실 것입니다

더 자세한 정보가 필요하십니까? 상담 요청하기

프로젝트에 대한 자세한 정보나 조언이 필요하시면 언제든지 문의해 주십시오.