真の気密とは

「気密」という言葉は、よく誤用される言葉です。多くの場合「密閉」と同義で使われますが、正式には、封止された電子部品用パッケージの内部に湿気や有害なガスが侵入しないような気密性を持つ封止のことを意味します。また、パッケージが気体、液体、その他物質の漏えいを防止することを意味します。

湿気が電子機器に与える影響について

電子部品用のパッケージや電気システム内にごく微量の水蒸気が存在するだけでも、半導体チップなどの電気部品や光学部品の性能や信頼性が損なわれる可能性があります。そのため、内部の湿度レベルを十分低く維持して結露を回避する必要があります。結露は、繊細な電子部品に深刻な影響を与え、部品やシステム全体の故障を引き起こす可能性があるからです。その影響には以下のようなものがあります。

- 化学的腐食による金属配線の劣化

- 導体/端子間の漏電

- 銀および金の樹枝状成長による電気的短絡

- 光学部品の光散乱または波長変化

気密パッケージと封止に適切な材料: ガラス、金属、セラミック

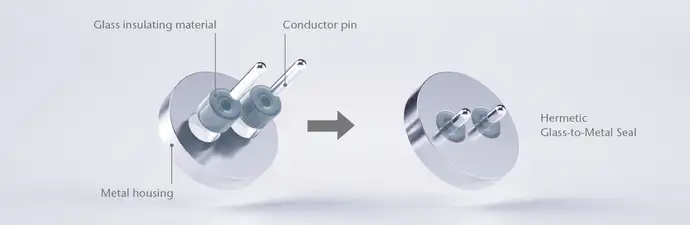

ガラス、金属、セラミックスで製造されたパッケージと封止材のみが気密性があるとみなされます。これらの材料は、全て無機で、ほとんど経年劣化がなく、本質的にゼロに近い透過レベルを有しています。これらの材料を使用した高品質の気密パッケージは、設計や用途にもよりますが、パッケージ内部の湿度レベルを何年も、あるいは何十年にわたり、要求される5000ppm(100 万分の 1)以下に抑えることができます(図1参照)。

ガラスによる気密封止は、導体の絶縁を確実に行い、電力や信号の伝送を可能にします。

「気密性」の定義

気密性を判断するために普遍的に認められているテストは「 MIL-STD-883 試験方法 1014 」です。この方法は、軍事、航空宇宙、クラス III の医療用インプラントの分野において安全性に関連するマイクロエレクトロニック部品の試験用に開発された歴史があり、現在、自動車用エアバッグ、産業・エネルギー、さらには家電製品などの用途における信頼性評価方法として広く使用されています。

気密性があるとみなされるには、デバイスの寿命を通じて、キャビティパッケージ内の内部含水率が5000ppmを超えないことが必要です。5000ppmの露点は凝固点よりはるかに低く、残留する水分が氷の結晶となり、腐食を引き起こすことはありません。これに対して、 水分が8000ppmなどの比較的乾燥した状態でも、5℃前後でパッケージ内に結露が発生します。

図1: ガラスと金属の気密封止は、デバイスの寿命を通じて水分率を限界値未満に維持するように設計されています。

気密性試験の方法

封止されたパッケージやシステムの気密性を試験する最も一般的な方法は、トレーサーガスであるヘリウムがパッケージから漏れる速度を測定する「ファインリーク」試験です。この試験では、パッケージは高ヘリウム圧力にさらされ、リークがある場合、ヘリウム分子がパッケージ内部に侵入します。パッケージはその後、真空テストチャンバー内でポンプによる排水に曝露され、そこで漏れるヘリウムが検出されます。測定されたヘリウムのリーク率に従って、標準のリーク率(25°C の「通常」動作条件および大気圧)を計算する必要があります。

パッケージが十分にヘリウム圧力にさらされていない場合や、ヘリウムがすぐに逃げてしまうほど破損している場合には、ファインリーク検出試験では、その部品は気密性があるという誤った結論に至る可能性があります。そのため、重大なリークを検出する「バブルテスト」や「グロスリークテスト」が追加で必要になります。

ヘリウム試験法を用いれば、極微小リークの検出も可能です。ただし、この測定は実験室条件以外の条件下では実施することができません。ポンピング・測定サイクルを長時間実施する必要もあります。さらに、キャビティや容積が小さいパッケージは、容積が大きいパッケージに比べ、より早く5000ppmの境界値に達してしまうため、より高い気密性の仕様が求められます。そのため、気密性の規格値は試験条件とパッケージ設計の両方に依存します。

低気密、非気密

「準気密」「低気密」「非気密」という用語が使用される場合、ガラスや金属、セラミックではなく、ポリマー材料やプラスチック(液晶ポリマー、LCPなど)を用いたパッケージであることを意味します。パッケージが準気密と呼ばれていても、上記の定義に従えば、常に非気密性であると見なされなければなりません。

ポリマーとエポキシ樹脂: 高い透過と経年劣化

多くの日常的な用途では、封止材やパッケージ材料にポリマー、エポキシ、PEEKなどが使用されていますが、これらは真の気密性を備えておらず、常に非気密であると考える必要があります。

これらの材料の主な欠点は、有機物であるため、本質的に透過率が高いということです。時間の経過とともに自然に劣化し、やがて水分が封止システム内部に透過するようになります。この経年劣化の過程は、高温、圧力、化学物質などの環境下でさらに進行し、封止材による深刻なリークの問題につながることがあります。

さらに、硬化プロセス中や運転中のガス放出は、周囲環境に悪影響を及ぼし、蒸気圧、水分レベル、および結露が限界値に達する可能性があります。

このため、実際には、非気密性のパッケージは、信頼性と動作要件が低い用途に使用されるのが一般的です。一方、気密封止部品は、長寿命、過酷な環境での信頼性、性能と効率の向上という高度なニーズを満たします。

有機材を用いたパッケージのヘリウムリーク試験結果が不正確な理由

ポリマー、PEEK、プラスチックで製造されたパッケージにヘリウムファインリーク試験法を用いても、信頼性の高い結果を得ることはできません。この試験ではリークを測定しますが、透過は測定されません。特に金属、ガラス、セラミックスに比べて数桁高い有機物の経時的な透過速度が考慮されていないためです。つまり、有機パッケージは非常に短い試験サイクルに晒されるだけで、試験時には十分な「ヘリウムタイト(気密性)」を示す可能性があります。ポリマー材料は、特有の拡散性と吸収性があり透過性が高いため、非気密性のパッケージは、わずか数日から数週間で臨界湿度に達してしまうことがあります。これは、ポリマー構造を介して水分や他のガスが拡散することによって引き起こされます。

結論: 気密性に関する決定

気密パッケージにするか、または非気密性のパッケージにするかの決定は、通常、湿気や有害なガスに対する部品の感度、性能要件、技術仕様、動作条件によって異なります。多くの場合、気密性や特定のリーク率は一定の品質要件ではありませんが、気密封止は、極端な温度条件や圧力に対する耐性、優れた寿命、性能や効率に関するさらなる要求などのその他の要件を満たすことができます。また、これらすべての要件を同時に満たすことも可能です。

あなたへのおすすめ

さらなる情報をお求めですか? 弊社にご相談ください。

より詳しい情報、サンプル、お見積り、プロジェクトのアドバイスなど、お気軽にお問い合わせください。