エレクトロニックパッケージの材料と設計

エレクトロニックパッケージにはどのような材料が使用されていますか?

さまざまな材料とその典型的な使用事例をご覧ください。接着剤およびシーリング剤:

エレクトロニックパッケージでは、エポキシ樹脂やシリコーンゴムなどの接着剤やシーリング剤が一般的に使用されています。

エポキシ樹脂が接着性に優れているのに対し、シリコーン樹脂は柔軟性と耐湿性に優れています。

組成:

ガラス繊維エポキシ(FR-4)は、その電気絶縁特性からプリント回路基板(PCB)によく使用されます。

金属基複合材料(MMC)は、金属とセラミックスを組み合わせた材料で、熱性能が向上するためヒートシンクに有用です。

金属:

金属はエレクトロニックパッケージの一般的な材料です。使用する金属は、導電性、熱特性、要求される環境保護によって異なります。

アルミニウムは軽量パッケージやヒートシンクによく用いられ、銅は電気接続に適しています。スチールは優れた構造的サポートと遮蔽性を提供します。

ニッケルやスズは耐食性に優れ、金は信頼性の高いコネクターに最適です。

ベリリウム銅や磁性合金のような様々な合金も、特殊な用途に役立ちます。

プラスチック:

ポリエチレン、ポリプロピレン、ポリ塩化ビニルは、費用対効果の高い電気絶縁や、湿気や埃から電子部品を保護するためによく使用されます。

耐衝撃性と透明性で知られるポリカーボネートは、ディスプレイ画面を備えた機器の保護カバーによく使用されます。

アクリロニトリル・ブタジエン・スチレン(ABS)は、パッケージや構造部品の強度と耐衝撃性のバランスに優れています。

ポリエーテルエーテルケトン(PEEK)のようなプラスチックは、防湿封止を作るために使用されますが、気密ではありません。

トランスファ成形には、アクリレートやエポキシなどの合成樹脂が広く使用されます。この工程では、合成樹脂が柔軟になるまで加熱し、金型のキャビティに押し込んで半導体デバイスを封入します。

セラミックス:

アルミナは、電気絶縁および熱伝導のためにパッケージに使用されます。

窒化アルミニウムは、優れた電気絶縁性と熱管理特性を備えています。

もう1つの一般的なセラミックは炭化ケイ素で、その高い熱伝導性と、高出力電子機器に使用されることで知られています。

サーマルインターフェース材料:

これらの材料は、固体表面の間に置くと熱を伝導します。パッケージングの分野においては、熱伝導と温度管理をさらに改善することで過熱を防止するため、発熱部品とヒートシンクの間にグリースやパッド形状のサーマルインターフェース材料を使用することがよくあります。

フォームおよびガスケット:

ポリウレタンフォームとシリコーンフォームは、衝撃吸収および緩衝バリアとして使用される柔軟で柔らかい素材です。ガスケットは通常、ゴム、シリコーン、ネオプレン製で、湿気、埃、電磁波の侵入を防ぐために使用されます。

メタライゼーションおよびコーティング:

電子部品のメタライゼーションまたはコーティングは、電気伝導性、耐食性、環境保護などの機能を向上させることができます。金、銀、銅は導電率を高めるためによく使用され、ニッケル、パラジウム、スズ、プラチナは酸化、耐食性、美観特性を向上させるために使用されます。

ガラス:

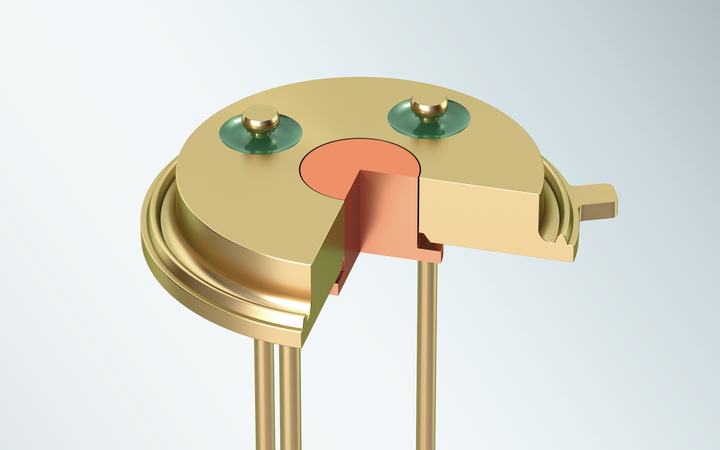

- ガラスは、さまざまな種類のガラスと熱膨張係数が適合する金属を組み合わせたガラスと金属の気密封止(GTMS)の重要な構成部品です。

- 整合封止型GTMSは、熱特性の類似した材料を使用して行われ、コバール、スチール、ステンレススチール、アルミナセラミックが使用されます。

- 圧縮封止型(GTMS)では、温度差を利用し、機械的に堅牢なパッケージを作るために、炭素鋼、ステンレス鋼、インコネルとして知られるニッケルクロム系超合金、ニッケル鉄が一般的に使用されます。

- チタンまたはプラチナは、生体適合性が重要な場合に一般的に選択される材料です。ガラスおよびガラスと金属の封止は、パッケージに使用されるだけでなく、光学窓、キャップ、カバーにも広く適用されています。

エレクトロニックパッケージに使用される一般的なガラスタイプ

- 高い耐熱性と低い熱膨張係数を持ち、温度変化が大きい用途に適しています。

- 代表的な用途としては、センサーパッケージやコネクターなど、ガラスと金属の封止部品が挙げられます。

- 石英ガラスとしても知られる溶融シリカは、良好な光学特性と高い紫外線・赤外線透過性を備えています。

- 代表的な用途としては、光学部品、高周波デバイス、半導体基板などがあります。

アルミノケイ酸ガラスは、その熱的および機械的特性により、高い堅牢性と耐衝撃性を必要とする場合によく使用されます。

- ガラスセラミックは、ガラスとセラミックの有益な特性を組み合わせたものです。ガラスと同様に、インターフェース材なしで金属と直接封止できます。また、セラミックに匹敵する熱安定性と機械的強度を備えています。

- 用途としては、高温環境下でのパッケージ部品やシール材などがあります。

HEATAN® ガラスセラミックの詳細について

- パッシベーション層またはパッシベーションコーティングと呼ばれることが多いパッシベーションガラスは、半導体デバイスや電子部品に保護薄膜層を追加するエレクトロニックパッケージ用途で使用されます。

- これらの保護層は、腐食を防ぎ、信頼性を高め、半導体の性能を低下させる可能性のある湿気などの環境要因からの耐性を高めるのに役立ちます。

- パッシベーションガラスは通常、Pb-Si-ホウ酸塩、Zn-ホウ酸塩またはホウケイ酸塩ガラスです。

- ショットのパッシベーションガラスの詳細について

- はんだガラス(別名:フリットガラス)は、その低い軟化点(550℃以下)のおかげで、熱損傷を引き起こすことなく、ガラスをセラミック、金属、または他のガラスに接合することができます。

- ガラスはんだ/接合プロセスでは、はんだガラス(通常はペーストまたはプリフォームの状態)を接合する表面に塗布し、封止温度まで加熱します。ガラスは液化し、冷却時に結合を形成します。

- ガラスはんだ付けは、オプトエレクトロニクスパッケージ、MEMSパッケージ、ディスプレイデバイスの封止などの用途で一般的に使用されています。

- ショット はんだガラスの詳細について

- エレクトロニックパッケージ用途の中には、電解液や放射線に対する耐性、低誘電率のガラスなど、特定の材料特性を持つ特殊ガラスが必要です(例:マイクロエレクトロニクス用途)。

ショットは数百種類の標準ガラスを提供していますが、新しい用途やお客様のご要望にお応えする新しいガラスを開発し続けています。

- サファイアはガラスの一種ではなく、酸化アルミニウムの結晶体ですが、優れた光透過性、硬度、電気絶縁性など、ガラスと同様の特性を備えています。

- エレクトロニクスパッケージでは、サファイアは半導体基板として、または光学窓やキャップの製造に一般的に使用されています。

エレクトロニックパッケージの設計とは?

エレクトロニックパッケージの設計には、さまざまな要素が関係します。あらゆる設計において、さまざまな部品は、温度範囲や圧力範囲など、電子機器が動作する環境に最も影響されます。

アプリケーション指向設計では、電気フィードスルーに必要な電圧、電流、周波数などを考慮します。静電気放電(ESD)の防止や他の材料との互換性もさらなる要因です。

また、その背後の、 製造可能性、サイズ、コストも関係します。これらの要素を考慮することで、設計が最適なパフォーマンスを実現するだけでなく、実際の環境にも適合するようになります。

ここでは、最も一般的な設計上の重要事項の概要を次に示します:

電気的性能

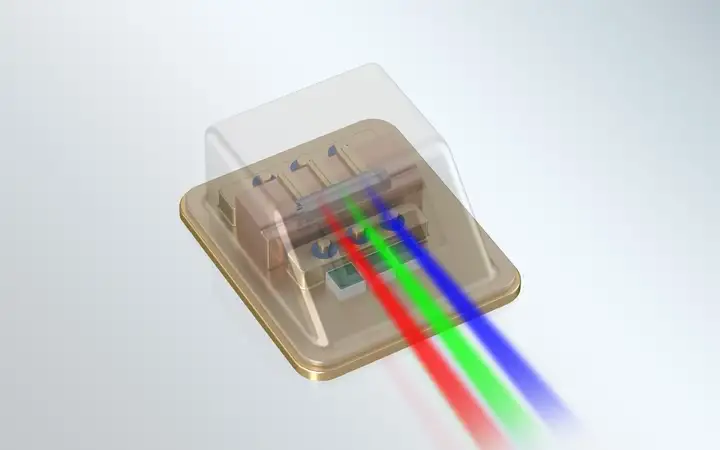

エレクトロニックパッケージは、信号の完全性、電力配分、電磁適合性を示す必要があります。そのためには、信号損失、ノイズ、干渉を最小限に抑える設計を行うとともに、効率的な配電ネットワークを構築し、電磁干渉を管理する必要があります。用途によっては、パッケージが無線周波数信号を通過できるように設計されるか、特定の波長の光を出し入れする光学窓を備えている必要があります。また、高周波ノイズの放射や静電気放電を遮断するようなパッケージ設計が必要になることもあります。

機械的性能

機械的要因に関しては、構造の完全性、サイズ、材料の選択を考慮することが重要です。パッケージは物理的なストレスに耐え、利用可能なスペース内に収まり、強度と耐久性を高める材料を用いる必要があります。また、装置の組み立てや修理が容易であることも、製造やメンテナンスを行う上で重要です。

熱的性能

過熱は早期の故障を引き起こすだけでなく、安全性の問題にもつながります。そのため、ヒートシンクと熱経路の設計により温度を管理し、熱伝導性の高い材料を選択することが重要になります。

光学特性

デバイスに光学部品を使用する場合、透明性、ビーム成形、反射防止コーティング、および光管理を考慮することが重要です。最適な性能を実現するためには、光や光信号を通過させながら、グレアや反射を最小限に抑えるパッケージ設計が必要です。

エレクトロニックパッケージの設計におけるSIPとは?

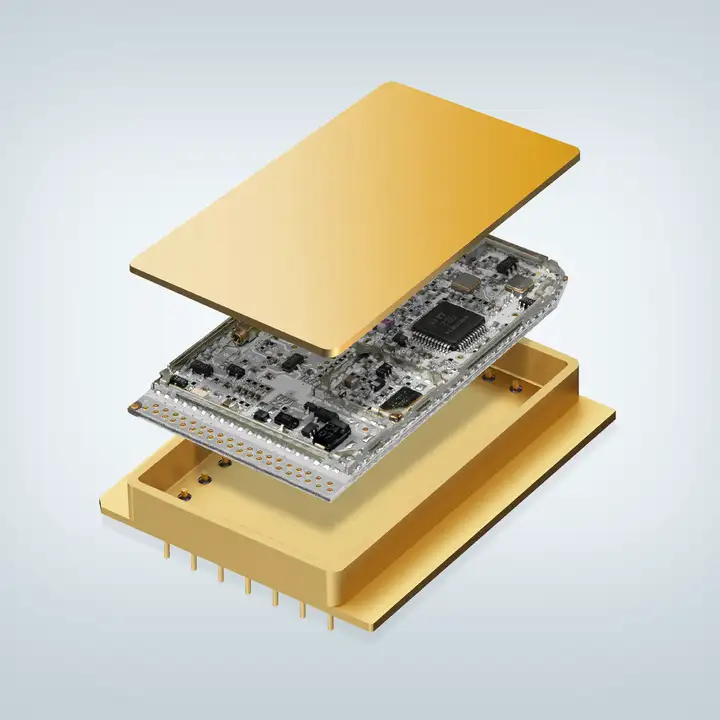

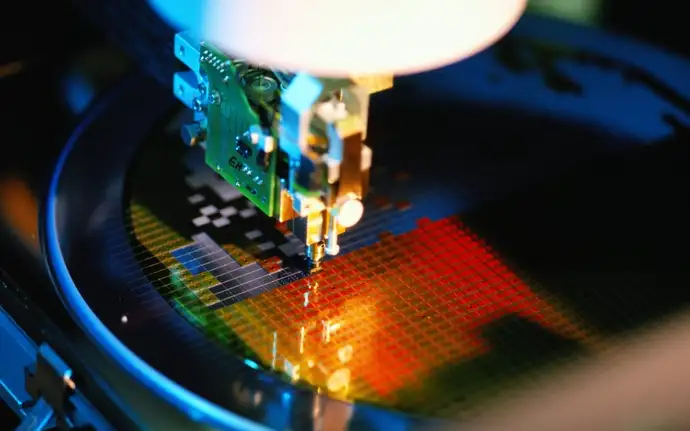

システムインパッケージ (SIP) は、マイクロコントローラ、メモリチップ、パッシブコンポーネント、センサーなどの複数の集積回路 (IC) または電子部品を単一のパッケージに統合する高度なパッケージング技術です。SIPはマイクロエレクトロニクスパッケージの一部で、より小さな実装面積でより多くの機能を実現することにより、より小型化された高性能電子システムの開発が可能になります。マルチチップモジュール(MCM)、パッケージオンパッケージ、3Dパッケージなどのバリエーションがあります。

SIPメソッドは一般的にさまざまな種類のコンポーネントで使用できますが、MCMパッケージングは特にICを統合します。MCMパッケージングは、高性能、小型化、およびシステム統合の強化が不可欠な場合によく使用されます。マイクロプロセッサ、メモリモジュール、スマートフォンや高速データ通信デバイスなどの高度な電子システムに使用されます。

SIP技術におけるMCMパッケージングの利点

エレクトロニックパッケージの熱管理とは?

エレクトロニックパッケージの設計における効果的な温度管理は、電子機器を安全な動作温度内に維持するために不可欠です。十分な放熱は、デバイスとシステムの信頼性と性能を向上させることにつながります。用途によっては、電子機器から生じる熱によって機器が損傷したり、寿命を短くする恐れがあります。たとえば、光学センサーやその他のイメージングシステムは、大量のデータを取得するため、大量の熱を発生させます。通信レーザーでは、冷却性能を向上することで、過熱することなく高出力レーザーを出射することが可能です。

さまざまなパッケージングアプローチを使用して、電子機器を冷却することができます。例えば、デバイスをパッケージに熱接合して熱質量を与えたり、部品とパッケージの間に熱電冷却器を追加したり、窒化アルミニウムのような導電性の良い材料を絶縁体として使用することができます。さらに、ヒートシンクをエレクトロニックパッケージにろう付けすることも可能です。

熱管理の主な側面は次のとおりです。

- 設計:PCBレイアウトの入念な設計、熱伝導材料の選択、およびヒートシンクの最適化は、最適な通気を実現し、過熱を防ぐのに役立ちます。

- シミュレーションと試験 :材料や部品の熱性能を評価し、検証するためには、コンピューターシミュレーションと実際の物理的測定および試験が不可欠です。

熱管理を実現するために使用される一般的な材料と部品

ヒートシンクは、熱を吸収・放出し、電子部品から熱を遠ざける金属部品です。熱伝達の表面積を増やし、ファンや他の冷却方法と組み合わせることがよくあります。

サーマルインターフェース材料には、熱伝導性を向上させ、熱抵抗を低減させるために部品とヒートシンクの間に配置できるサーマルペーストやサーマルパッドがあります。

熱電冷却器、ファン、パイプ、液冷などのアクティブ冷却システムは、電子部品から熱を取り除きます。

相変化材料は、特定の温度で相変化(例えば固体から液体へ)し、相転移中に熱を吸収したり放出したりするために使用することができます。

おすすめの記事

詳細をご希望ですか?お気軽にご連絡ください。

プロジェクトに関するより詳細な情報やアドバイスが必要な場合、お気軽にご相談ください。